首页 > 文秘写作 > 毕业设计 / 正文

双探测器的新型工业CT机设计*

2023-03-01 13:05:06 ℃罗子伦,姚震,吴元,科瓦廖夫·米哈伊尔·雅科夫列维奇,丁荣杰,刘凯杰

(1.广东工业大学机电工程学院,广州 510006;

2.深海精密科技(深圳)有限公司,广东 深圳 518107;

3.白俄罗斯国家科学院信息问题联合研究所,明斯克 220050)

数字X射线成像(Digital Radiography,DR)和工业计算机断层扫描(Industrial Computed Tomography,ICT)是工业X射线无损检测领域中的两个重要技术分支。DR是20世纪90年代末出现的一种实时的X射线数字成像技术。相对于现今仍然普遍应用的X射线胶片照相(Film)或计算机X射线成像(Computed Radiography,CR),检测最大的优点是实时性强,可以实时地对试件进行无损检测。ICT成像技术以DR成像为基础,采集被扫描试件不同角度的数字投影序列,通过三维重建算法对扫描区域内被检试件进行三维CT成像[1]。以二维断层图像或三维立体图像的形式,清晰、准确、直观地展示被检测试件的内部结构、组成、材质、尺寸,被誉为当今最佳无损检测和无损评价技术[2]。广泛应用于航空、航天、核能、兵器、汽车、电子半导体等领域产品和关键零部件的无损检测、无损评价以及逆向工程中[3]。目前工业界测量的两种传统的方法——激光扫描、三坐标测量机,但这些方法都存在着固有缺陷,难以对物体内部进行三维精确测量,而工业CT扫描技术能很好地解决传统方法的不足。不同的工业CT机由于其设计目标不同,难以同时满足对大件零件的完整扫描同时兼顾扫描精度。为了满足上述的问题,本文设计了一款新型工业CT机,通过增加一个小面积、高精度的探测器,从而实现待测大件零件快速的精确测量。

(1)目标检测对象及检测要求

结构件内部缺陷检测是当前无损检测领域的难题之一,目前的检测大多是针对结构件外表面或浅表面的缺陷检测,对于结构件内表面的缺陷检测手段比较少[4]。本次设备的主要设计目标主要是针对复杂结构件的内部缺陷检测,如航空航天复杂压铸件、新能源汽车关键金属结构件、军工用复合材料、各类增材制造零部件等,除此之外也可广泛应用到科研、考古、电子半导体等领域。

(2)附加功能

扫描模式的数量,有无图像优化算法也是评价工业CT机性能的一项重要指标。本次设备除了需要有断层扫描成像(即CT成像)、数字X射线成像和动态成像外,一般还需要拥有更高端的大视野扫描、螺旋扫描、平面扫描等多种功能。在对扫描数据的三维重建方面,除了使用性能优秀的重建算法外,还额外增加了专门的图像优化算法,对金属伪影、射线硬化伪影、环状伪影等由于射线作用机理和检测对象等原因[5]导致的瑕疵的优化功能。

(3)检测速度和检测精度

新型设备针对结构差异较大的被检测物体与复杂的检测场景进行设计,以求能提供更加灵活的检测方案。目标在追求检测速度的扫描方案中,达到对350 mm3的空间实施完整的CT成像仅需要3~5 min,且精度可以到0.1 mm;

不仅可以快速检测,还可通过切换不同的扫描模式可以实现扫描速度和检测精度的不同侧重与均衡。

本系统是由X射线发生装置、X射线成像装置、图像处理单元、机械控制单元及电气控制单元等5部分组成。机械及电气控制单元放置在射线防护工房内,上面安装X射线发生装置与X射线成像装置,通过线缆连接至图像处理单元,操作人员通过操作台上的各类按钮、摇杆、键盘、鼠标等实施检测工作。在检测物体时,物体随转台作360°旋转,X射线穿过被测物体,每隔一定角度由探测器接收衰减后的信号,得到相应的透射图像,一系列的透射图像通过数学变换获得物体横截面的二维重构图像,再通过算法整合多个二维图像最后电脑重建被测物体的三维模型[6]。

2.1 X射线成像装置

为了满足检测速度与检测精度的要求,系统的成像装置采用了双数字平板检测方案,主平板主要用于快速检测,需要其能承受更高的电压,能够在数据传输过程中不丢帧。因此选择了深海精密公司DS4343HR高动态范围定制款数字平板探测器作为系统的主探测器,配合不同的图像读取方式实现高帧率成像,具有450 kV的耐辐射能级,16位ADC,139 μm的像素尺寸,独特的底层技术,可保证主平板能够具有优异的图像效果。主平板不同的防护措施和闪烁体,最高可工作在15 MeV的环境,可满足加速器级别的高能成像需求。

从平板则更加偏向于满足检测精度的设计需求,需要比主平板更小的像素尺寸。同时为了可以伸入到狭窄空间,需要更小的整体尺寸。为满足上述需求,本次设计采用品臻1313D高动态范围数字平板探测器作为从探测器,平板像素为85 μm,可以捕捉更多缺陷细节。

2.2 X射线发生装置

X射线发生装置主要由金属陶瓷X射线管、高频高压发生器组、油冷却器、油管、高压线缆组成。方案采用英国高美公司的CF系列450 kV,最大功率1 500 W,使用小焦点HP射线管的射线机。该射线机具有精确的反馈系统,对X射线管的电流和电压提供稳定的监控,可满足系统对于稳定性的要求。45 kHz的高压工作频率和高美独特的可变频技术,既可以满足小焦点的X射线管,又满足高输出功率的射线管,可用于NDT实时成像及各种测量和精度校准系统上。此外射线机的工作状态受内部电器监控,可使发射装置更加安全和可靠,油绝缘的高压系统也更容易散热。

控制方式与通信接口方面,装置设置了模拟控制和数字控制两种控制模式,以及RS232、RS422和以太网3种通信接口,可满足不同的应用需求,具体系统框图如图1所示。

图1 射线发生装置系统框图

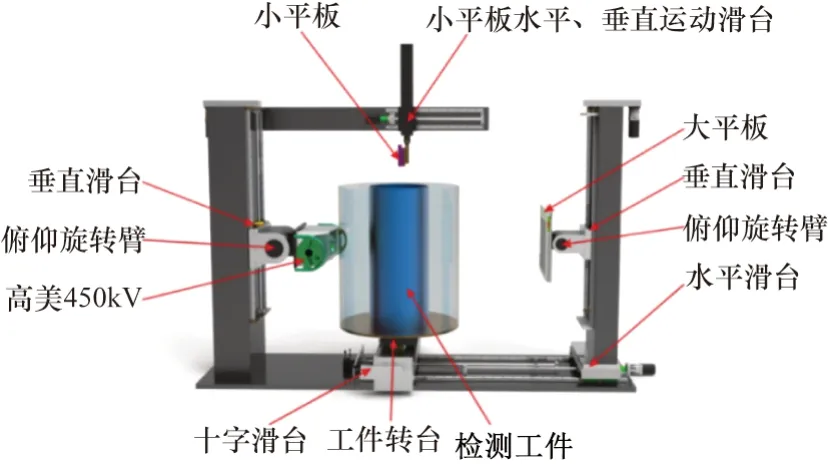

2.3 主体机械装置

合理的机械结构设计可为运动控制打下坚实基础[7],系统的机械装置主要包括:设备底座及水平导轨,射线机立柱及其垂直滑台及旋转机构,大平板立柱及其垂直滑台及旋转机构,小平板滑台,工件转台及十字滑台等。机械结构总体布局如图2所示。

图2 机械结构总体布局

射线机立柱固定,其上安装有垂直滑台,射线机安装在旋转机构上,可沿垂直方向做直线运动和俯仰角摆动;

小平板安装在顶梁上固定的运动滑台上,可沿垂直与水平方向做直线运动;

大平板立柱可以水平运动,其上安装有垂直滑台,大平板安装在旋转机构上,可沿垂直方向做直线运动和俯仰角摆动;

工件转台安装在十字滑台上,十字滑台安装在底座的水平导轨上,可沿XY两个水平方向做直线运动,可满足探测装置在探测过程中的位置移动需求。

2.4 运动控制模块

工业CT控制系统性能优劣决定CT扫描运动的同步控制精度、数据采集时间以及最终图像重建的质量[8],需要运动控制系统能够实时追随、精准定位、快速响应,创造高精、高效、平稳的速控环境[9]。整个系统电气控制部分元器件,包括运动控制器PLC、高性能伺服驱动器、伺服电机和运动控制操作界面HMI等。电气控制拓扑结构如图3所示。

图3 电气控制拓扑结构

因此,本文选用高性能工业计算机、PLC-AS系列运动控制器、台达A系列伺服驱动器及电机组成系统的运动控制模块,其中计算机图像采集处理,PC端通过以太网与PLC、射线机、探测器连接,可实现自动化控制。PLC运动控制器与运动控制操作界面、计算机图像采集处理PC端都通过基于以太网的Modbus Tcp通讯协议进行连接,运动控制操作界面HMI实时显示设备状态及有故障情况,从而达到故障快速诊断和维护,进而使设备具有数字化和信息化,能高效地处理、交换数据。

3.1 软件总体设计

开发了一款专门用于CT设备的图像工作站软件DeepVISION,系统软件主要包含几大模块:平板探测器模块、图像处理模块、测量与绘制模块、射线控制模块、机械运动模块、CT模块。

3.2 人机交互界面设计

人机交互界面也是工业CT系统里的一个重要组成部分。为了增加界面的可操作性和简化显示界面,本文不再使用传统的Windows软件界面设计风格,而是针对检测流程进行优化设计,只保留常用的功能,使用户交互体验更友好。具体界面效果如图4所示,左侧为历史图像与模式选择,中间为大面积的实时图像显示,右侧为曝光参数调节,图像处理功能。

图4 图像工作站软件主界面

3.3 重建算法

图像重建算法往往及其耗费算力资源,为了减轻控制系统的运算负担,增加系统的图像处理能力,设备配有专门的GPU的图像工作站。将最耗时的二维图像处理与三维CT重建等算法都移植到GPU运行,不仅增加了图像数据的并行处理能力,还加快了图像处理的速度。

为了实现更好的重建效果,团队对CT重建算法基于传统的FDK算法[10]进行了扩展和优化,新增扩展扫描、螺旋扫描等新的重建算法。另外额外增加一些专门针对图像优化的模块,如:金属伪影优化模块[11]、射线硬化修正模块[12]、环状伪影消除模块、机械偏差自动校准模块等。可以对大部分的伪影进行矫正,获得清晰的重建图像。

3.4 软件处理流程

正常使用时的大致流程如下:启动软件系统,初始化硬软件,选择需要的扫描模式,设置合适的曝光参数,开始CT采集,完成CT重建,进行CT数据浏览与分析,输出报告。

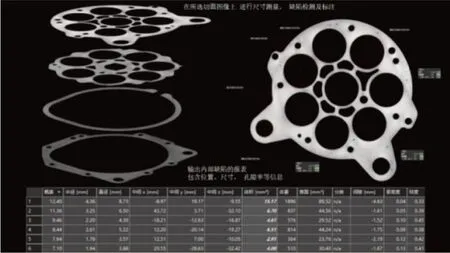

为了验证设备的实际使用性能,选择了一个内部结构较为复杂的汽车铝合金零件进行扫描。扫描分为两个部分,第一部分是使用大平板对零件进行粗扫,第二部分则是使用小平板对缺陷位置进行精扫,图5所示为零件的CT扫描结果。其中左图为三维CT图像,右图为透明化后的CT图像,从右图可以看出,重建结果除了可以清晰地看到零件的内部情况外,系统还增加了零件缺陷的识别,使用不同颜色表示缺陷体积大小,同时输出零件内部尺寸的测量数据。

图5 汽车铝合金零件的CT扫描结果

除了图5的输出结果外,软件还能在上述零件的CT扫描结果上实施进一步地分析,分析结果如图6所示,左侧为不同位置的切面图,右侧为其中某个位置的切面图方法,可以看到部分气孔缺陷存在。系统还会自动标记缺陷的三维空间位置与尺寸大小,并以表格的形式汇总到显示界面的下方。表1所示为图6中相关缺陷检测数据的汇总表。

图6 切面图及缺陷检测数据汇总

表1 相关缺陷检测数据的汇总

本文研制了一款具有双探测器的新型工业CT机,集成多种成像模式。采用双检测器的成像装置设计方案,可同时满足无损检测的实时性和对合成模型细节的要求。使用双探测器可以提高扫描效率,并可以针对结构差异较大的被检测物体与复杂的检测场景更加灵活地实施检测方案。设备采用模块化设计,包含X射线发生装置、X射线成像装置、图像处理单元、机械及电气控制单元等,便于更换各模块,对机器的维护维修更便捷。通过对复杂铸造结构件的检测,结果表明,该工业CT能够很好地满足复杂结构件的内部尺寸的测量需求与缺陷检测需求,内置的图像优化算法使其输出三维重建模型精确且清晰,具有较广阔的应用前景。

猜你喜欢 射线图像处理X射线 实验室X射线管安全改造机电安全(2022年5期)2022-12-13海战场侦察图像处理技术图谱及应用展望网络安全与数据管理(2022年2期)2022-05-23人工智能辅助冠状动脉CTA图像处理和诊断的研究进展现代临床医学(2022年2期)2022-04-19“直线、射线、线段”检测题中学生数理化·七年级数学人教版(2020年12期)2021-01-18虚拟古生物学:当化石遇到X射线成像科学(2020年1期)2020-01-06基于ARM嵌入式的关于图像处理的交通信号灯识别电子制作(2019年15期)2019-08-27『直线、射线、线段』检测题中学生数理化·七年级数学人教版(2019年12期)2019-05-21机器学习在图像处理中的应用电子制作(2018年18期)2018-11-14赤石脂X-射线衍射指纹图谱中成药(2017年3期)2017-05-17话说线段、射线、直线初中生世界·七年级(2016年2期)2016-03-03- 上一篇:关于高层建筑设计中安全疏散设计的探讨

- 下一篇:师范毕业实*结,菁选3篇

猜你喜欢

- 2023-11-03 2023年度药学毕业实习总结14篇(完整文档)

- 2023-11-03 毕业工程实习总结系列3篇

- 2023-11-03 毕业大学生实习报告8篇

- 2023-11-03 有关设计类的实习报告6篇(范文推荐)

- 2023-11-03 2023年大专毕业个人实习总结14篇

- 2023-11-02 2023年优秀毕业实习总结11篇【通用文档】

- 2023-11-01 2023年度毕业实习汇报总结15篇(范例推荐)

- 2023-11-01 大学生毕业实训总结报告15篇

- 2023-10-31 大学生毕业实习工作总结13篇

- 2023-10-31 2023年品牌与ci设计5篇

- 搜索

-

- 党课讲稿:坚持政治建警全面从严治警 08-22

- “两新”组织党支部建设标准(试行) 11-11

- 3篇党员学习第三次中央新疆工作座谈会 09-28

- 《工程质量安全手册(试行)》(建质〔 08-26

- 基层党支部民主生活会批复 07-21

- 党员领导干部政治素质个人自评报告(范 06-10

- 党支部纪检委员职责 06-14

- 党支部组织生活会议内容 09-22

- 新任会长在协会换届选举大会上的讲话 03-25

- 工会会员(代表)大会选举办法 03-13

- 11-25国庆70周年庆典晚会 庆典晚会串词

- 11-25办公室礼仪的十大原则 浅谈办公室的电话礼仪

- 01-17用心灵轻轻地歌唱_心灵的歌唱

- 01-17也许你不是我一生的唯一|也许不是我

- 01-17爱了,请珍惜;不爱,趁早放手|爱就珍惜不爱就放手

- 01-17岁月带走的是记忆,但回忆会越来越清晰|有趣又有深意的句子

- 01-17曾经的美好只是曾经,我只想珍惜身边的人|我只想珍惜你

- 01-18从容不惊 [学会笑眼去看世界,不惊不乍,淡定从容]

- 02-03当代大学生学习态度调查报告

- 02-03常用护患英语会话

- 标签列表