首页 > 文秘写作 > 毕业设计 / 正文

超高压水射流发生器的电控设计

2023-03-18 11:35:13 ℃姚 红

(广西交通职业技术学院,广西 南宁 530023)

水射流切割技术作为冷态切割技术,因切割过程中无化学变化,无热变形及热变质,加工精度高、柔性高等特点正被广泛地应用于汽车、电子、机械制造、航工航天等各行业。水射流切割需要借助超高压水射流完成切割,目前,超高压水射流的产生主要通过超高压水射流发生器将普通水介质增压至300 ~ 400 MPa(超高压),再将高压水通过一个孔径很小的喷嘴(约为0.05 ~ 0.25 mm)以高速喷出,从而形成高速、高能、高穿透力的水束,达到切割工件的目的。

水射流技术最早出现在19 世纪中期,在上世纪60年代,随着高压柱塞泵的出现,水射流技术得到快速发展,80年代以后,出现了磨料射流、自振射流、空化射流等水射流技术,水射流技术的发展迈向新的阶段。

目前工业中常见的水射流技术主要应用在纯水射流和磨料射流两个方面,纯水射流的工作介质为纯水,运用高速水或高压水的动能,来切割或加工工件,纯水射流主要用于清洗作业;

磨料射流是在纯水中加入一定数量的磨料颗粒,通过加大磨粒与被加工工件的磨削和冲击作用,提高切割能力。与纯水射流相比,磨料射流因加工成本低,产品质量高、工作效率高得到广泛的应用,但磨料射流容易产生污染,相比而言,纯水射流具有无污染、不腐蚀金属、成本低、节水节能等优点,因而得到广泛应用[1]。将超高压水射流技术应用到数控机床切割加工中,在对工件进行精准加工的同时,对刀具和加工件起到冷却和润滑作用,保证了加工件表面质量,防止产生热变形。

1.1 数控水射流切割机的结构组成

数控水射流切割机作为水射流切割技术的加工设备,将数控技术、超高压技术、计算机应用技术等技术集成并实现精密加工。数控水射流机主要由数控机床及控制系统、超高压系统、切割刀头系统、计算机辅助设计系统及其他辅助装置组成。数控机床及控制系统是数控水射流切割机的运动执行机构,其受到控制系统的控制,带动切割头根据指定的程序运动,进而对工件进行切割加工;

超高压系统是水射流切割机的核心,其作用是将普通水进行过滤后再加压到300 ~400 MPa 的压力,获得持续稳定的高压水源;

切割刀头系统由切割头、高压水开关、控砂阀等组成,由高压水开关控制高压水的开和停,控砂阀控制磨料的供给和切断,最后将高压水和磨料混合后形成射流即可对材料进行切割;

计算机辅助设计系统的作用是将AUTOCAD 绘制的图形通过专用软件转换成加工程序,通过传输电缆将数据传输到数控系统,由数控水射流切割机在零件程序的控制下,实现任何图形的切割加工。

1.2 增压原理

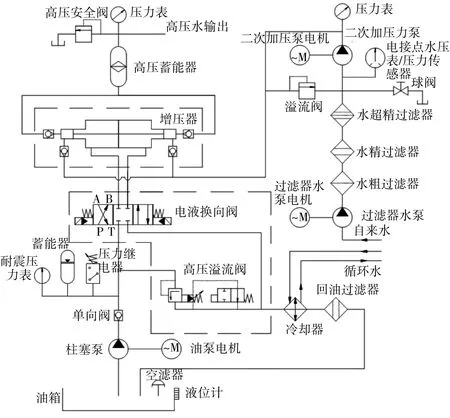

作为超高压水射流切割机的关键部件——超高压水射流发生器,主要作用是产生高达几百兆帕的水射流,需要增压才能实现。本设计采用目前国外较多使用的往复式增压实现增压,其原理[2]如图1 所示。

图1 超高压水射流发生器原理

水射流的增压是根据液压原理[3]而来,其过程为:普通自来水经过滤器水泵加压后,经粗滤、精滤、超精滤共三次过滤后,再经过水泵进行2 次加压,被送至增压器左右两侧的高压缸内等待增压;

当未按下开高压水按钮,电液换向阀位于中位时,液压系统的压力油经高压溢流阀流回油箱,增压器不工作;

当按下开高压水按钮,电液换向阀左位工作,压力油进入液压缸推动活塞向右运动,液压缸右侧的水因受到活塞的压力而成为压力水,假设液压系统油压为p,液压缸活塞有效面积为A1,活塞杆面积A2,超高压水的压力即为p A1/A2,A1/A2称为增压比,由于液压缸活塞有效面积为A1、A2为固定值,故增压比固定,只要通过控制油压就可以控制水压;

当活塞被推至右低压缸的末端,触动接近开关动作并发出电信号,驱动电液换向阀对进出油方向进行切换,活塞回程。对于增压器来说,低压缸末端安装的接近开关可以起到触发换向阀换向的作用,通过接近开关不断触发换向阀换向,就可以实现增压器来回往复运动,从而不断从高压腔内产生超高压水。由于高压腔内产生的高压水是由增压器的交替运动而产生,因此高压水的压力也是脉动的,为了消除水压脉动,需要在增压器之后,喷嘴之前设置高压蓄能器,以达到稳定压力的目的。

1.3 主电路的设计

根据超高压水射流发生器的工作原理,超高压水射流发生器需要控制的对象包括:过滤器水泵电机、油泵电机、二次加压水泵电机、电液换向阀,高压溢流阀、冷却风机等。

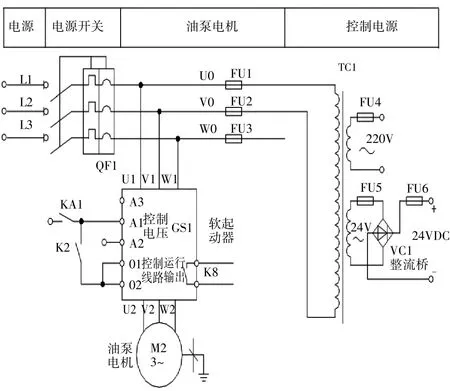

图2 主电路电气原理

根据不同设备对电源的不同要求,按照电源的不同电压等级,分配相应的电源给设备供电,其中软启动器GS1 的电源为220 V 交流电、中间继电器KA1、换向阀和高压溢流阀电源为24 V 直流电,水泵电机的电源取自变压器一次侧电源。考虑到电动机直接启动时对电网及负载的冲击问题,油泵电机采用软启动方式,使用新西兰公司生产的CSX-C45-V1-C1 软启动器来启动油泵电机。

1.4 PLC 控制电路的设计

数控水射流切割机作为自动控制设备,通常通过自动控制的方式进行工作,数控机床的控制通过CNC 内置PLC,PLC 通过输入输出接口与超高压系统及机床连接,通过采集CNC 内部和超高压系统以及机床各输入设备,如按钮、接触器、继电器、传感器等开关信号状态,按照预先设定的逻辑顺序实现对超高压系统的故障报警、开关信号、加工就绪等机床设备的控制。

控制电路采用PLC 与文本屏同时控制的方式。PLC 的输入信号主要包括文本屏输入信号、压力传感器信号、系统工作状态信号与报警信号、机床侧远程控制信号等,PLC 的输出信号包括系统的本地控制信号和系统到机床侧的联调控制信号。

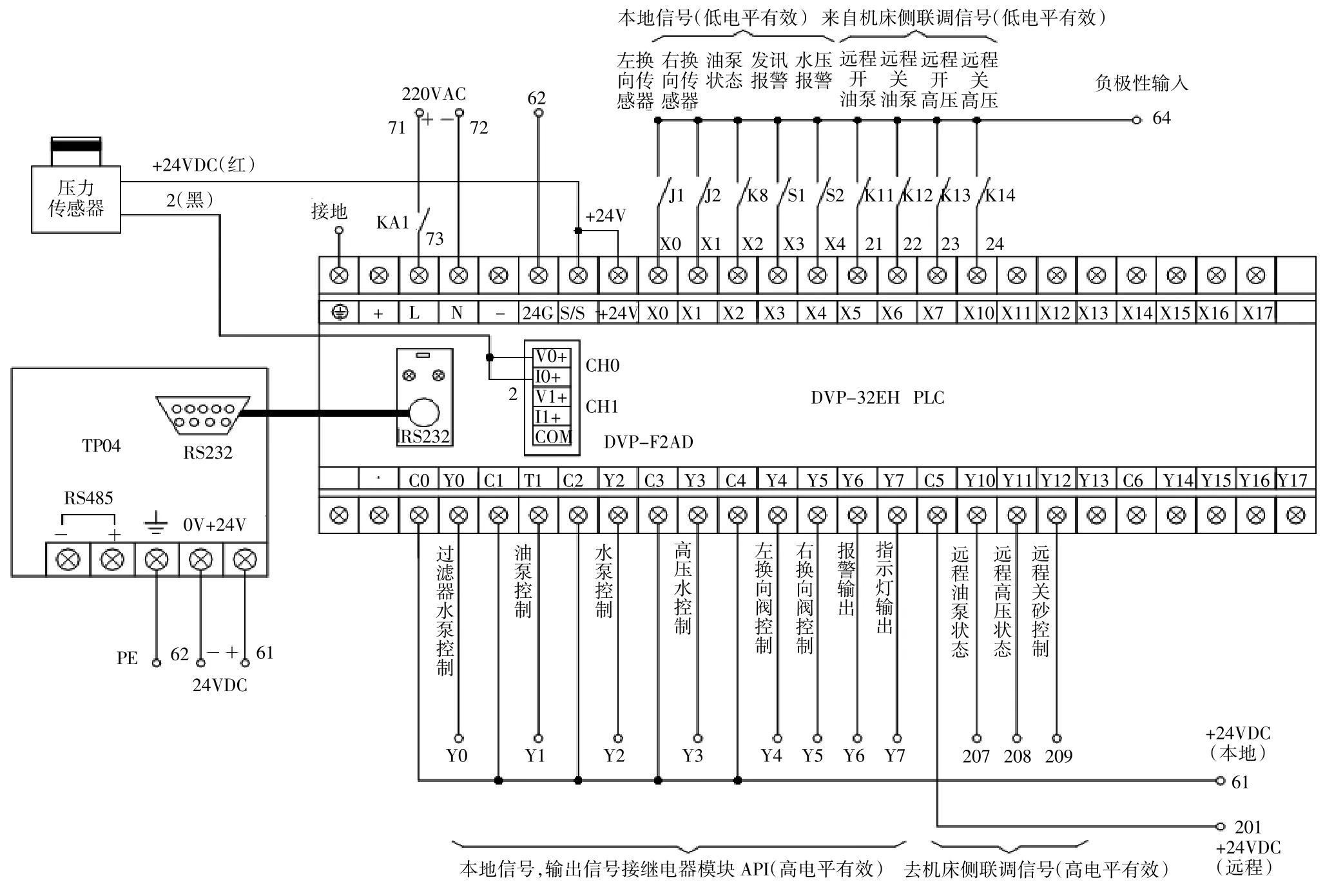

根据超高压系统的控制要求,考虑到设计使用的经济性方面的因素,决定选用台达公司的DVP-32EH型PLC。该款PLC 搭载的是具有高速特殊扩展功能的功能卡,可满足设备对于即时反应的要求。由于文本屏上需要动态显示超高压系统的压力等数据,故选用DVP-F2AD 功能扩展卡,DVP-F2AD 功能扩展卡与PLC 之间的通信通过RS232 接口来进行,压力传感器的模拟电流信号转换成与F2AD 卡匹配的模拟电流信号,经过模数转换,最后以压力值的形式输出为相应的压力值,其PLC 接线图如3 所示。

图3 PLC 接线

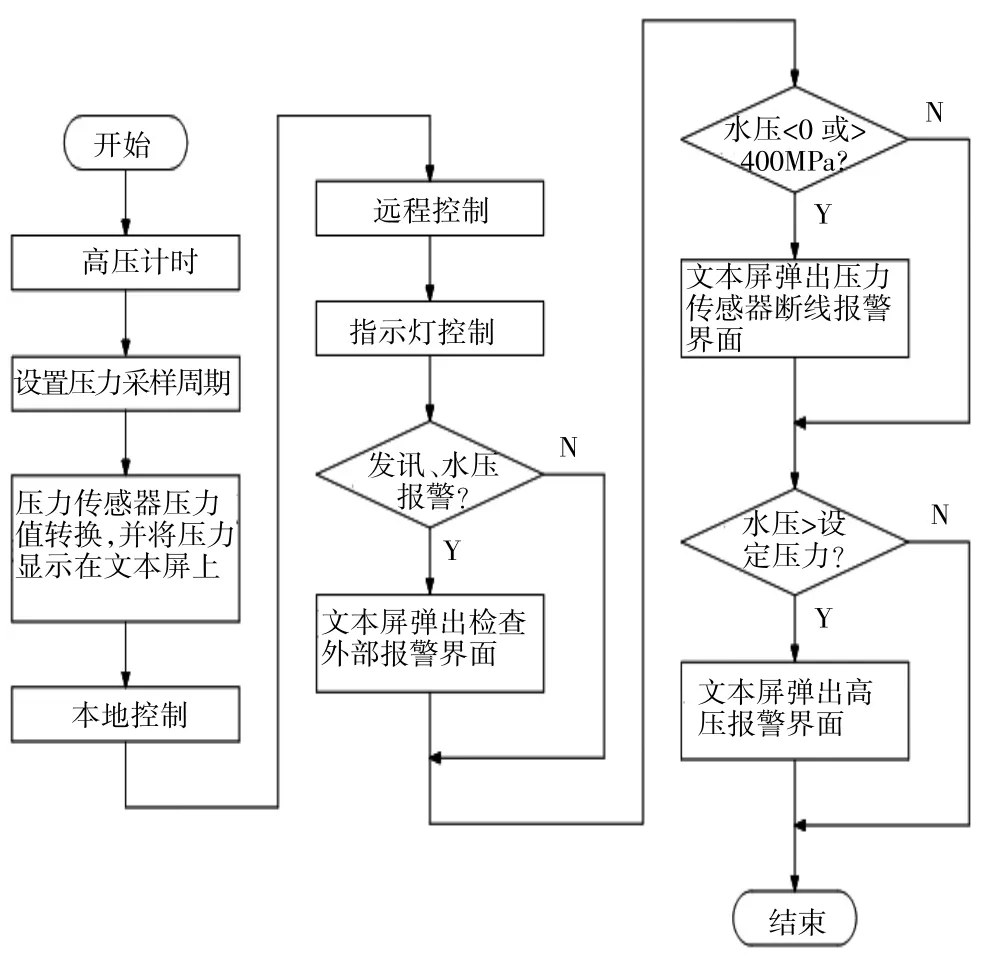

超高压水射流发生器的控制由文本屏控制和远程控制(机床侧控制)两个部分组成,无论是在文本屏上还是在数控机床侧,都可以控制超高压水射流发生器的工作状态。超高压水射流发生器的开机步骤:首先打开过滤器水泵,再开油泵,最后开高压,关机顺序则正好相反,先关高压,接着关油泵,最后关过滤器水泵,PLC 流程如图4 所示。

图4 PLC 流程

当PLC 得电后,高压计时器开始计时,同时将超高压水射流发生器的运行计时时间通过文本屏显示,PLC 寄存器D1118 的设定值则表示压力采样周期。运行中一旦PLC 有报警输出,则红色报警灯HL2 被点亮。在油泵电机启动而软启动未结束时,绿色指示灯出现闪烁,周期为1 s;

当油泵电机软启动已经结束,但高压水没有打开,绿色指示灯闪烁也会,但周期为2 s;

当高压水开启,绿色指示灯一直亮,在文本屏上显示超高压水射流发生器各部件的工作状况及故障报警。

1.5 人机界面设计

采用台达公司的TP04 型文本式人机屏的人机界面(图5),相对于传统的按钮式控制面板,文本式人机屏具有高性价比、功能齐全的优点,为了满足PLC与文本屏之间的通信要求,本设计采用串口通信速率高达115200bps 的RS232 接口,可满足PLC 与文本屏的通信要求。

图5 文本屏功能图谱

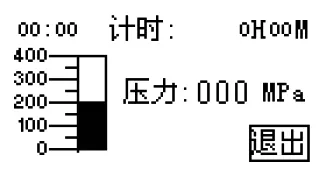

当选型确定,开始设计人机界面,为了体现方便、易于操作等人性化特点,人机界面的主菜单除了设置控制界面、压力监控界面、设定界面、报警界面、状态界面等一级菜单,还设置了开关过滤器水泵、开关油泵、开关高压、显示时间、显示压力值、设定时间、设定压力值、显示报警状态、显示输入状态等二级菜单。比如在压力监控界面中(图6),增加了数值显示、高压计时、条状图等信息,使监控界面的显示更加直观。在报警菜单中,设置了3个报警弹出界面,当压力值不在0 ~ 400 MPa 范围内时,弹出压力传感器断线报警界面;

压力超出控制范围时,弹出高压报警界面;

当有信息发出或水压报警时弹出检查外部报警界面。

图6 文本屏压力监控界面

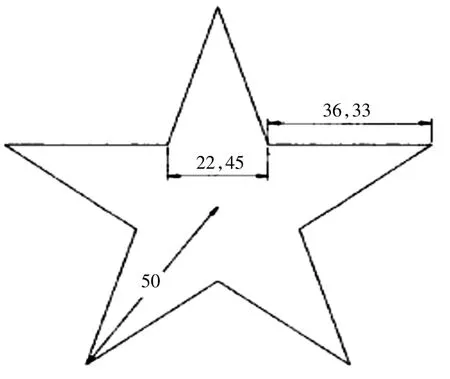

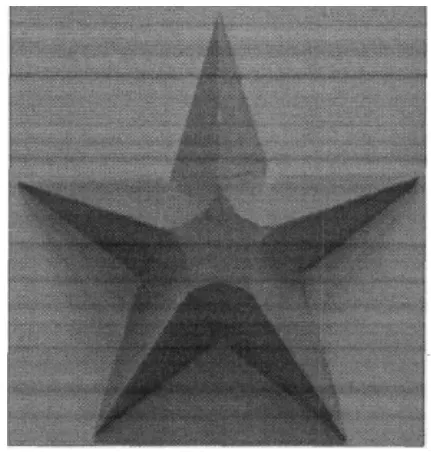

切割实验选用龙门式水射流切割机,可以提高加工精度,获得光滑的切割面,防止切割面出现氧化现象。为了检验水射流发生器的设计效果,在磨料水射流的工作环境下,利用数控机床和水切割专用CAM系统——NEWCAM 软件,对工件进行了斜度切割实验。实验加工的材料为120 mm 伊120 mm 伊20 mm的铝板,加工的零件为五角星,具体尺寸如图7 所示,切割得到的切割样品如8 所示[4]。

图7 待加工零件的尺寸

图8 偏摆角为30°时切出的五角星样品

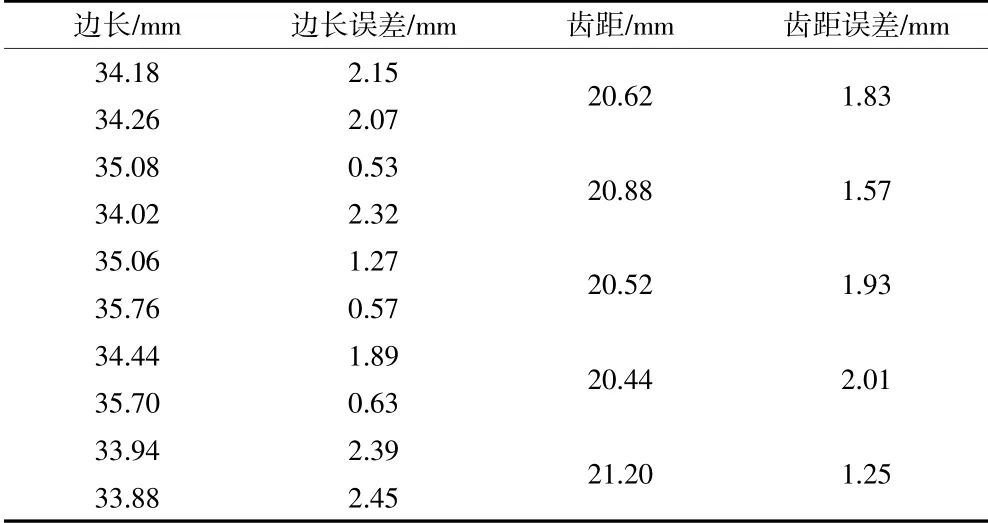

通过对切割样品的观察,发现切割面光滑,边缘无飞边和毛刺现象,加工表面也没有被氧化,样品切割表面的质量较高,利用游标卡尺对测量样品尺寸进行测量。根据要求,五角星的边长加工尺寸为36.33 mm,齿距尺寸为22.45 mm(图7),从表1 的数据中可见,实际加工出来的尺寸与要求尺寸之间有一定误差,边长最大误差达到2.45 mm。

表1 样品的尺寸参数及误差

经分析,该误差产生的主要原因是高压水射流对焦时,加工刀具与工件的上表面没有落在同一平面上,即起刀点的位置不够精准,在加工完成后退刀点没有回到起刀点处,即起刀点和退刀点不能完全重合,加工出来的实际尺寸比理论尺寸小,且误差随偏摆角的增大而增大,实际应用中,为了提高水射流切割加工精度,可根据偏摆角度的不同,对尺寸进行修正处理,即将切割零件的长度适当加大,以减小因对刀不够精准带来的误差值。

将超高压水射流技术与数控加工技术相结合,采用往复式增压器产生超高压水流,并通过PLC 控制超高压系统,最后,在磨料水射流的环境下利用数控机床,结合水切割专用CAM 系统对工件进行了斜度切割实验。实验结果数据表明,超高压水射流技术可以提高产品加工的质量和加工精度,加工成本低。本研究设计的超高压水射流发生器可应用于实际工件切割,值得进一步推广应用和研究借鉴。

猜你喜欢 水射流磨料换向阀 基于超高压水射流的压缩机智能拆解设备设计制造技术与机床(2019年4期)2019-04-04基于拉法尔喷嘴的磨料气体射流加速规律研究*中国安全生产科学技术(2018年11期)2018-11-30浅水中气泡运动及水射流行为实验研究中国测试(2018年10期)2018-11-17高压水射流切割混凝土试验研究建筑科技(2018年6期)2018-08-30自由磨料射流轴心磨料速度模型及分析振动与冲击(2018年10期)2018-05-25基于PLC的手动换向阀自动化测试系统设计电子制作(2016年19期)2016-08-24高压快速射流式换向阀设计与研究液压与气动(2015年6期)2015-04-16磨料水射流作用下混凝土损伤场的数值模拟筑路机械与施工机械化(2014年7期)2014-03-01磨料水铣混凝土的效能研究筑路机械与施工机械化(2014年3期)2014-03-01非对称换向阀在液压缸传动系统中的应用筑路机械与施工机械化(2014年2期)2014-03-01- 上一篇:设计的意象与边界

- 下一篇:校外毕业设计协议书模板,菁华2篇

猜你喜欢

- 2023-11-03 2023年度药学毕业实习总结14篇(完整文档)

- 2023-11-03 毕业工程实习总结系列3篇

- 2023-11-03 毕业大学生实习报告8篇

- 2023-11-03 有关设计类的实习报告6篇(范文推荐)

- 2023-11-03 2023年大专毕业个人实习总结14篇

- 2023-11-02 2023年优秀毕业实习总结11篇【通用文档】

- 2023-11-01 2023年度毕业实习汇报总结15篇(范例推荐)

- 2023-11-01 大学生毕业实训总结报告15篇

- 2023-10-31 大学生毕业实习工作总结13篇

- 2023-10-31 2023年品牌与ci设计5篇

- 搜索

-

- 党课讲稿:坚持政治建警全面从严治警 08-22

- “两新”组织党支部建设标准(试行) 11-11

- 3篇党员学习第三次中央新疆工作座谈会 09-28

- 《工程质量安全手册(试行)》(建质〔 08-26

- 基层党支部民主生活会批复 07-21

- 党员领导干部政治素质个人自评报告(范 06-10

- 党支部纪检委员职责 06-14

- 党支部组织生活会议内容 09-22

- 新任会长在协会换届选举大会上的讲话 03-25

- 工会会员(代表)大会选举办法 03-13

- 11-25国庆70周年庆典晚会 庆典晚会串词

- 11-25办公室礼仪的十大原则 浅谈办公室的电话礼仪

- 01-17用心灵轻轻地歌唱_心灵的歌唱

- 01-17也许你不是我一生的唯一|也许不是我

- 01-17爱了,请珍惜;不爱,趁早放手|爱就珍惜不爱就放手

- 01-17岁月带走的是记忆,但回忆会越来越清晰|有趣又有深意的句子

- 01-17曾经的美好只是曾经,我只想珍惜身边的人|我只想珍惜你

- 01-18从容不惊 [学会笑眼去看世界,不惊不乍,淡定从容]

- 02-03当代大学生学习态度调查报告

- 02-03常用护患英语会话

- 标签列表