首页 > 文秘写作 > 毕业设计 / 正文

基于STM32,的压力监测系统的设计与实现

2023-05-07 11:25:08 ℃王兰珠,李锦明,田登辉

(中北大学仪器与电子学院,山西太原 030000)

随着科技的进步,电子设备已经成为人们生活中重要的伙伴,而电子元器件与连接器是构成电子设备的重要部分[1],对于整个系统非常重要[2],但人们经常忽略它的重要性,因此出现很多问题[3-4]。由于现今市面上存在的多种导线和接线端子规格不同,一直采用人工压接生产接线端子的方法,导致生产成本高、生产效率低下等问题[5]。针对上述问题,现基于STM32 单片机设计一种智能压力监测系统[6-9],来监测接线端子生产过程中的压力情况[10],检测生产接线端子的质量,指导生产,且在压接机器的改良方面有一定的参考价值,具有一定的实际意义。

目前,接线端子的生产主要靠压接工艺。压接端子是生产接线端子的重要组成部分,压接端子就是通过压着力使端子发生形变,从而与导线紧密结合连接在一起,端子压接就是把端子和导线连接起来。连接部分的形状有U型的、O 型的,不管端子的连接部分如何变化,其压接的部分总是相似的,根据压接部分的形状,端子分为封闭式和开放式两种类型。O 型一般是封闭式的端子压接部分,U 型一般是开放式的端子压接部分[11]。该次设计主要针对开放式U 型端子。

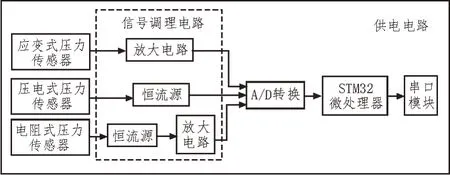

硬件电路的设计共分为三大块,一是信号采集电路的设计,二是单片机硬件电路的设计,三是供电电路的设计。图1 为该次设计的压力监测系统的硬件设计框图。

图1 压力监测系统的硬件设计图

2.1 压力传感器

要进行压力的监测,如何采集到被控对象的实际压力是特别重要的,它决定着后续压力监测的准确性[12-14],是设计压力监测系统的首要条件。压力传感器的选型非常重要,该次设计的压力监测系统基于应变式、压电式、电阻式三种压力传感器,使设计的压力监测系统适用于更多场合。

该次设计选用的应变式压力传感器为RHM240 A01 压力传感器,该传感器内部已集成放大电路,灵敏度高,测量范围广,可工作在-54~121 ℃的环境温度下,能够适应各种环境。该传感器内部使用电桥,通过外部压力的变化,电桥失衡,其压差即转化为压力信号的大小,因此需在外部加一恒流源,使测量更加精准。选用的压电式压力传感器为PSA系列压电应变传感器,该传感器灵敏度高,含前置放大器,体积小,安装简便,使用水晶作为原材料,机械强度高,温度特性好,且具有高刚性和耐持久性,根据其传感器特性,该次调理电路需要设计放大电路。选用的电阻式压力传感器为硬币式微型纽扣称重传感器,该传感器内部结构为惠斯通电桥,且自带放大器和供电电路,内部含有温度补偿电阻,可减小因温度变化对传感器输出的影响,其应变片采用中航应变片,精度高、性能稳定。该传感器内部结构为惠斯通电桥,通过电桥的微弱变化检测压力大小并转化成电信号输出,因此该传感器外接一恒流源,可使检测结果更加准确,且在实际安装使用时,该传感器放大器不适合安装集成,因此还需外接放大电路。

2.2 调理电路

该次设计的调理电路主要是将压力传感器的输出电压进行放大,为某些压力传感器提供恒流源,使传感器检测结果更加准确。

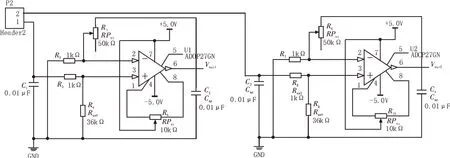

放大电路的设计采用低失调电压、低漂移特性与高速、低噪声特性的精密运算放大器OP27,它具有良好的负载特性,且将其1、8 引脚接电位器便可调节失调电压的的大小,保证电路不受失调电压的影响。根据设备要求,压力传感器的输出有四路,因此设计四路放大电路,其中两路设计电路如图2 所示。在设计电路时,利用电位器加入了对运放失调电压的调整,可保证运放具有极低的失调电压,减小失调电压对压力采集的影响。且该电路同相输入端和反向输入端严格保持对称性,在电路输入输出端均加入电容滤波,确保放大信号的低噪声以及输出信号的无污染。

图2 调理电路

恒流源电路即利用稳压二极管和恒流二极管的稳压和恒流特性来达到系统的恒流目的,为传感器内部电桥供电。

2.3 单片机硬件电路

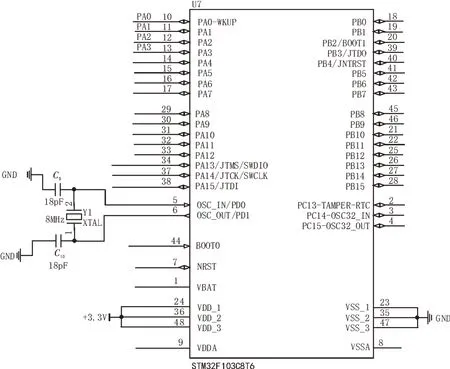

该次设计采用STM32 单片机来进行数据的A/D转换及串口发送[15-16],单片机的硬件电路设计主要包括单片机主控CPU 电路和其晶振电路,通过外接晶振电路可以给单片机系统提供更加稳定的工作频率,且应将C9取值略小于C10,可加快晶振起振。在设计电路时,将PA0-PA3 作为A/D 转换的输入口,外接放大电路的输出。单片机主控电路如图3所示。

图3 单片机主控电路

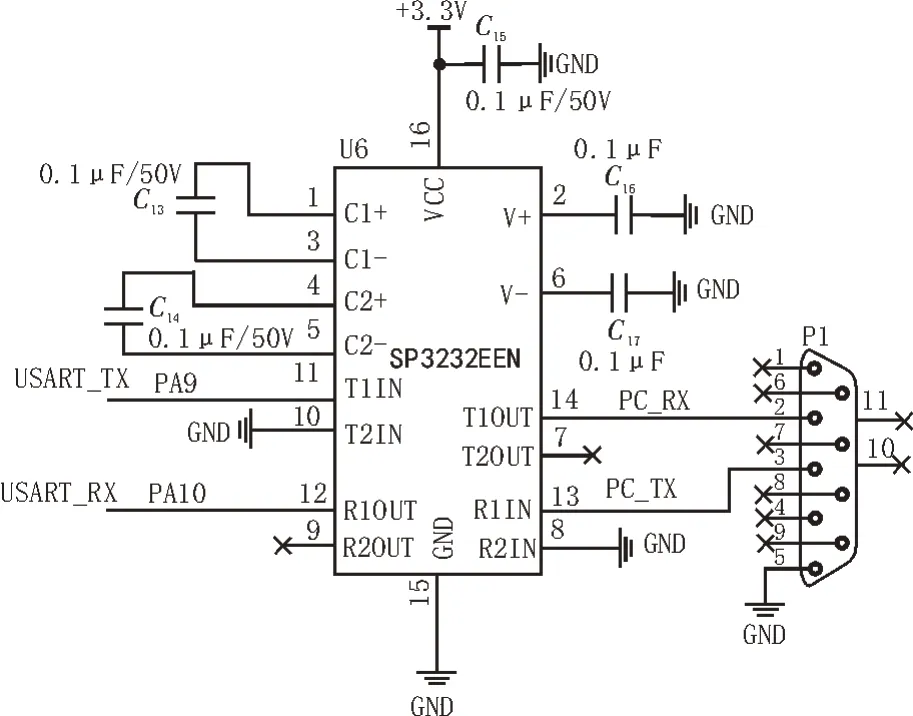

进行上位机与下位机的通信,可通过串口调试助手检测串口程序,但单片机常使用的是TTL 电平,而电脑串口通常使用的是RS232 电平,二者之间不能直接用于串口数据的接收与发送,因此要用到串口电平转换电路,将单片机串行口的TTL 电平转换为RS232 电平。该次电平转换电路采用SP3232EEN来设计,其电路图如图4 所示。

图4 串口232电平转换电路

2.4 供电电路

供电电路共分为三部分,由于该次设计只提供一个+12 V 的电源,该次设计放大器选用OP27,需要用到±5 V 的双电源供电,而STM32单片机需要+3.3 V供电,一要将+12 V 电源转换为+5 V 电源,该部分使用12To5 电源模块进行转换;

二要将+5 V 电源转化为-5 V 电源,该部分采用MAX660 进行设计,该次电路设计只需外接两个电容便能达到目的;

三将+5 V电源转换为+3.3 V 电源,该部分选取AMS1117-3.3进行设计,该芯片可通过调整芯片的基准电压,来减小因电源超载或稳压器带来的压力。

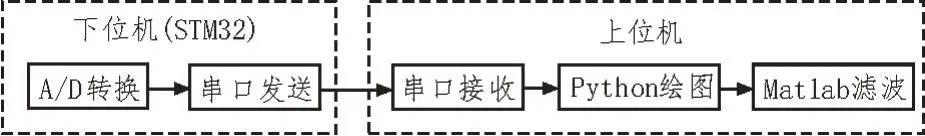

该次系统软件设计即下位机与上位机的数据交互处理[17-18],具体包括STM32 控制程序的编写,A/D转换及串口发送的时序控制,上位机的Python 绘图及Matlab 滤波。系统软件设计如图5 所示。

图5 系统软件设计

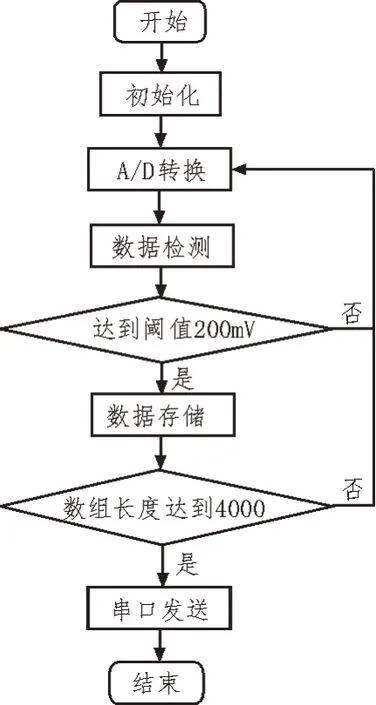

3.1 主程序设计

该设计采用Keil5 来进行下位机的数据处理,用STM32 来进行A/D 转换,则在程序设计时,首先对时钟、串口、ADC 及定时器进行初始化;

进行A/D 转换后,由于200 mV 为压力传感器的基准电压,因此需要设置一个判断语句,来检测压力传感器是否采集到有用的压力数据;

之后进行数据的存储,将该数据存储在一个数组(AD_value)里,数组长度为4 000,存数据之前,需要为数据设置一个数据包头0xff,以便确定上位机接收到的数据是否正确;

当存储的数据长度达到4 000 时,即可进行串口发送数据,由于A/D 转换后的数据为12 位二进制,而串口发送数据为8位,因此将12 位数据拆分为高八位和第八位分别传送,此时发送的数据有8 000 个。单片机控制程序流程如图6 所示。

图6 单片机控制程序流程

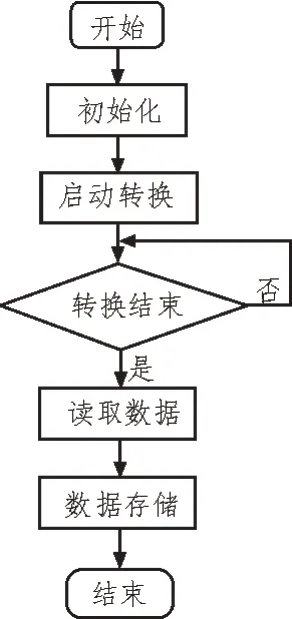

3.2 A/D转换

该次A/D 转换使用STM32 自带的ADC。在进行程序设计时,首先确定A/D 转换的输入电压,该部分经过运算放大器处理已得到在单片机转换范围内的0~3.3 V 电压,接下来确定输入通道和转换顺序,设置触发源开始转换,将转换好的12 位数据存入数据寄存器,A/D 转换的流程如图7 所示。

图7 A/D转换流程

通过信号调理电路之后的信号电压范围为0~3.3 V,即ADC 的输入电压范围,则12 位ADC 满量程对应的模拟电压为3.3 V,对应的数字值为212,数值0 则对应0 V。假设转换后的数值为X,X对应的模拟电压为Y,则Y值可用式(1)求取:

3.3 上位机数据处理

该设计使用Python 进行上位机的数据处理,接收串口数据并画出动态波形图。在进行程序设计时,首先是对串口及数组初始化,其中数组的初始化包括对接收数据的高八位数组(self.obsY)和低八位数据组(self.obsX)、波形图的横坐标(self.b)和纵坐标(self.a)的初始化,串口打开后,检测到数据包头0xff 后进行数据的接收存储,接收到8 000 个数据后,将接收到的数据按高八位、第八位重新合并成4 000 个数据,之后进行绘图处理,在上位机显示压力的动态波形图。上位机数据处理流程如图8所示。

图8 上位机数据处理流程

该设计的压力监测系统主要是监测接线端子在压接过程中的压力波动,主要方法是在装置机臂上打孔安装压力传感器,端子在压接的过程中发生变形,压力传感器根据形变程度将压力信号检测出来,经过调理电路及A/D 转换发送至上位机进行数据处理,并绘制压力的动态波形图。

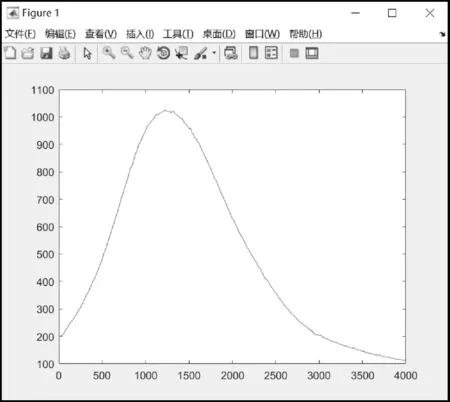

该设计通过修改采集数据的延迟时间来修改数据采样频率,延迟时间越长,数据采样频率越低。每次波形图的绘制需采集4 000 个压力数据,采集数据的延迟时间越小,数据采样频率越高,在压接端子的这一过程,采集到的数据越多,压接过程的压力波动情况越明显。但延迟时间也不能过小,否则压接过程还没结束,4 000 个数据已采集完,波形图只能显示压接的部分过程,数据不完整;

若延迟时间过长,数据采样频率越低[19-20],则在端子压接过程采集到的数据越少,采集到的无用数据就越多,且压接过程的压力波形图则不能很好地展示压力波动情况。为确定最佳的数据采样频率,在上位机绘制不同采样频率的压力波形图,通过波形对比,采样频率为10 kHz时的波形图可以更好地反映压接过程的压力波动情况。使用Matlab 进行滤波后画出压力波形图,该设计采取滑动平均滤波的方法去除毛刺,使得波形更加平滑准确,滤波后的压力波形图如图9 所示,其中横坐标代表采集的4 000 个压力数据点,纵坐标即每个数据点对应的电压值,其单位为毫伏。

图9 滤波后的压力动态波形图

基于STM32 单片机设计的压力监测系统,采用在端子压接装置机臂上打孔安装压力传感器的方法,针对应变式、压电式、电阻式三种压力传感器,设计三种调理电路,通过对压力数据的处理以及滤波绘图对比,确定当数据采样频率在10 kHz 时可以更好地显示压力波形。后期可采集压接端子时的良品波形作为基准波形,将生产过程中的压力波形与基准波形进行对比,可很快确定生产的端子是否合格,还可以根据压力波动情况调整设备,指导生产。

猜你喜欢波形图上位端子电线电缆及端子建筑与预算(2022年2期)2022-03-08由波形图领悟声音特性中学生数理化·八年级物理人教版(2021年9期)2021-11-20浅析CH-γ方程中解的求法攀枝花学院学报(2021年5期)2021-10-192011 款大众EOS 车发动机偶尔无法起动汽车维护与修理(2020年15期)2020-02-04特斯拉 风云之老阿姨上位车迷(2018年12期)2018-07-26熔断型端子压接模具研究汽车电器(2018年1期)2018-06-05浅谈轨道动态检测资料在线路维修中的应用山东工业技术(2018年5期)2018-03-10轨道几何动态检测项目及病害成因分析大陆桥视野·下(2017年9期)2017-09-17“三扶”齐上位 决战必打赢中国老区建设(2016年3期)2017-01-15基于ZigBee和VC上位机的教室智能监测管理系统山东工业技术(2016年15期)2016-12-01猜你喜欢

- 2023-11-03 2023年度药学毕业实习总结14篇(完整文档)

- 2023-11-03 毕业工程实习总结系列3篇

- 2023-11-03 毕业大学生实习报告8篇

- 2023-11-03 有关设计类的实习报告6篇(范文推荐)

- 2023-11-03 2023年大专毕业个人实习总结14篇

- 2023-11-02 2023年优秀毕业实习总结11篇【通用文档】

- 2023-11-01 2023年度毕业实习汇报总结15篇(范例推荐)

- 2023-11-01 大学生毕业实训总结报告15篇

- 2023-10-31 大学生毕业实习工作总结13篇

- 2023-10-31 2023年品牌与ci设计5篇

- 搜索

-

- 党课讲稿:坚持政治建警全面从严治警 08-22

- “两新”组织党支部建设标准(试行) 11-11

- 3篇党员学习第三次中央新疆工作座谈会 09-28

- 《工程质量安全手册(试行)》(建质〔 08-26

- 基层党支部民主生活会批复 07-21

- 党员领导干部政治素质个人自评报告(范 06-10

- 党支部纪检委员职责 06-14

- 党支部组织生活会议内容 09-22

- 新任会长在协会换届选举大会上的讲话 03-25

- 工会会员(代表)大会选举办法 03-13

- 11-25国庆70周年庆典晚会 庆典晚会串词

- 11-25办公室礼仪的十大原则 浅谈办公室的电话礼仪

- 01-17用心灵轻轻地歌唱_心灵的歌唱

- 01-17也许你不是我一生的唯一|也许不是我

- 01-17爱了,请珍惜;不爱,趁早放手|爱就珍惜不爱就放手

- 01-17岁月带走的是记忆,但回忆会越来越清晰|有趣又有深意的句子

- 01-17曾经的美好只是曾经,我只想珍惜身边的人|我只想珍惜你

- 01-18从容不惊 [学会笑眼去看世界,不惊不乍,淡定从容]

- 02-03当代大学生学习态度调查报告

- 02-03常用护患英语会话

- 标签列表