首页 > 心得体会 > 学习材料 / 正文

油缸拆装夹持复合装置的设计应用

2023-01-15 12:35:08 ℃李 杰

(山东能源重型装备制造集团有限责任公司,山东 泰安 271000)

立柱、推移千斤顶等不同用途的油缸是完成液压支架动作的重要部件,使用频繁,也是液压支架的批量件、易损件,需经常维修,维修前需要对油缸进行拆解至最小单元,维修完毕需重新进行装配。由于油缸在井下使用时,受水质、煤尘、杂物等影响,油缸的导向套会与外缸体锈蚀于一体。拆解时需要使用油缸拆装机,现有油缸拆装机上配备的夹持装置仅针对某一缸径,造成了夹持装置种类繁多,存放困难,当油缸缸径不同时,需要反复更换夹持装置,查找困难,工作效率低,使用不方便;

同时,当前夹持装置固定油缸时,无法保证油缸缸体和活塞杆自动对正,装配时,由于两者不同轴,极易损坏油缸的密封件,造成返工返修或存在漏液风险。

针对当前夹持装置存在的种种不足,设计了一种拆装夹持复合装置,有效地解决了以上所有负面问题。

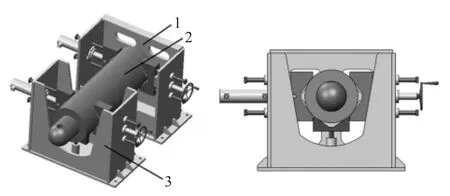

如图1 所示,复合夹持装置分为装置一、装置二,两种装置结构类似,原理相同,区别在于装置二允许油缸通过,装置一抵住油缸缸底。

图1 油缸夹紧示意图

以装置一为例,如图2 所示,由架体、左压块、右压块、夹紧油缸、调高支撑装置、导向螺栓等组成。架体中心位置设有用于安装待拆装油缸的容纳腔,容纳腔两侧相对称的设有左压块和右压块,左压块与夹紧油缸连接,由夹紧油缸推动左压块沿着靠近容纳腔的方向移动,以抵住待拆装油缸并实现夹紧操作,夹紧油缸通过螺栓连接于架体上,由于夹紧油缸主要承受向左的反作用力,故将夹紧油缸的连接法兰布置在架体内侧,以减少连接螺栓受力;

右压块与丝杠连接,丝杠末端安装有手轮,方便转动操作,通过转动手轮带动丝杠转动,推动右压块沿着靠近容纳腔的方向移动,以抵住待拆装油缸并实现夹紧操作,丝杠与架体通过梯形螺纹连接。架体底部设有调高支撑装置,通过调整支撑高度,适用于对不同缸径的支撑,由于采用V 型结构设计,油缸放置在上面后靠自重具有自动对中、自动找正功能。左、右压块通过螺纹连接有导向螺栓,导向螺栓与架体导向孔配合间隙较小,起到导向滑动作用,防止压块由于自重出现下沉、偏斜现象。

图2 装置一

如图3 所示,架体近似于箱型结构,以提高其强度、稳定性,由底板、侧板、定位立板、支撑套、筋板等组成;

定位立板上设有定位圆孔,圆孔加工有锥面,以抵住油缸缸底圆弧面,依靠锥面并配合调高支撑装置能够实现油缸自动对中。左右侧板分别设有油缸连接孔、丝杠连接螺纹、导向螺栓导向孔,丝杠连接螺纹孔、导向孔外侧增加贴板进行局部加厚,节省材料、提高此处强度;

底板上设有支撑套,用于连接调高支撑装置,支撑套与调高支撑装置采用梯形螺纹连接。

图3 架体

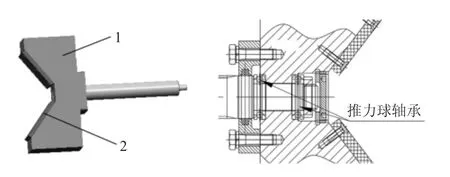

如图4 所示,左、右压块采用V 型结构设计,以适用于不同缸径,与待拆装油缸相抵端面通过十字槽沉头螺钉安装有橡胶垫,保护待拆油缸缸体的同时增加了摩擦力,两种压块均设有与导向螺栓连接孔。左压块与夹紧油缸通过销轴连接,其连接部位设有与夹紧油缸配合的安装孔;

由于右压块与丝杠连接,通过丝杠旋转带动压块左右移动,故设有2 个推力球轴承,确保了丝杠无论左旋还是右旋都能将旋转力传递到右压块上。

图4 右压块

由于液压支架立柱、推移千斤顶等为批量件,为提高生产效率,避免反复调整调高支撑装置,应对不同型号的油缸进行分类拆装。

(1)根据不同油缸长短,先调整装置一、装置二相对距离固定于油缸拆装机上。

(2)根据油缸缸径,调整装置一、装置二调高支撑装置的高度,以适应油缸缸径。

(3)将待拆装油缸安放于装置一、装置二的调高支撑装置上,并使油缸缸底圆弧面抵住装置一定位圆孔锥面,借助定位圆孔、调高支撑装置的V 型面使待拆装油缸自动对中。

(4)转动右压块丝杠连接的手轮,使右压块向中心移动抵住待拆装油缸缸体。

(5)启动左压块连接的夹紧油缸,使其向中心移动夹紧待拆装油缸缸体。

(6)启动油缸拆装机,对油缸进行拆解或装配,完毕后松开左、右压块,进行下一循环。

公司现有自制油缸拆装机3 台,山东能源新巨龙公司2301S 综放工作面斜长280m,使用的ZF15000/23/43 型中间液压支架为156 架、ZFG15000/23/43 型过渡液压支架4 架,每架液压支架含有立柱4 颗,侧推千斤顶、前梁千斤顶、推移千斤顶、拉后溜千斤顶等其它用途油缸16 颗,每架液压支架共计含有油缸20 颗,油缸种类多、尺寸规格多。2301S 综放工作面顶底板岩性为粉砂岩,硬度为f3,矿井水PH=8.5,硫酸根离子浓度为2772~3660mg/L,属超强腐蚀性水质,环境温度35℃,环境空气湿度96%,工作面环境较差,且本套液压支架设备已在井下使用2 年,设备整体状态较差。根据矿方维修计划安排,本套设备需要40天维修完成,且保证维修后的设备1.5 年不再升井维修。

液压支架在井下使用的可靠性很大程度上取决于油缸的质量,油缸使用的可靠性很大程度上取决于装配质量。矿方无疑是对公司提出了新的要求,即工期紧、任务重、质量高。由于本套设备状态较差,油缸锈蚀严重,造成拆解困难,按照以往拆解方式,需对液压支架解体后,测量每种油缸缸径,针对不同缸径制作相应夹持装置,本套设备需制作十余种夹持装置,制作完成约7 天,且种类多、存放困难,拆解时需频繁查对、频繁更换,工作效率低,3 台拆装机同时工作,拆解完本套设备约需要13 天,维修完本套设备后,这批夹持装置难以全部用于今后油缸维修中,造成部分浪费。修复完毕后,使用以往的夹持装置更是无法实现自动对中,装配时活塞杆与缸体不同轴,造成密封件偏斜,密封效果差,打压试验合格率约80%~85%,造成返工返修,浪费时间,无法保证1.5 年不升井的要求。

应用本夹持复合装置后,实现了对本套液压支架20 种不同缸径油缸的全覆盖,节省了制作不同缸径专用夹持装置7 天时间,装夹效率高,拆解完成全部油缸用时10 天,拆解工序较以往节省了3 天,共计节省10 天,为后续维修工序节省了大量时间;

同时由于装配同轴度精度大幅提高,确保了打压试验合格率达到100%,避免了返工返修,仅用时38 天圆满完成了本次维修任务,大幅提高了产品质量,满足了矿方的使用要求,得到了矿方的认可。

本文详细介绍了油缸拆装夹持复合装置的结构原理,给出了这一夹持装置的使用方法,应用此种复合装置,可解决当前夹持装置种类多、使用不方便、对中性差等问题,其具有结构简单、通用性强、操作方便等优点。为相关技术、研发人员提供了参考,具有一定的借鉴价值。

猜你喜欢 丝杠油缸螺栓 数控机床滚珠丝杠副的法向截形对其传动效率的影响研究机床与液压(2022年8期)2022-09-19螺栓拧紧失效分析及对策研究时代汽车(2022年13期)2022-07-05转向助力油缸紧固方式的优化研究汽车零部件(2022年5期)2022-05-30带机械锁紧装置油缸的研究分析科学与财富(2021年35期)2021-05-10塞拉门机构中丝杠磨损分析汽车实用技术(2020年4期)2020-04-10东京奥运会被螺栓“绊”住文萃报·周五版(2019年11期)2019-09-10KD426:机械锁油缸科技创新与品牌(2017年9期)2017-10-20宽厚板3500双边剪滚珠丝杠技术改造环球市场(2017年6期)2017-09-10进给传动机构的维护与保养商情(2017年4期)2017-03-22卡尔玛DCE型空箱堆高机转向油缸损坏原因及改造措施集装箱化(2016年8期)2016-10-20猜你喜欢

- 2024-01-20 有关于第五次全国经济普查统计重点业务综合培训大会上讲话(完整文档)

- 2024-01-20 “严纪律、转作风、保安全、树形象”专题学习教育活动通知(完整文档)

- 2024-01-20 2024XX区住房城乡建设工作情况汇报

- 2024-01-20 2024高校思政教育交流材料:善用反腐败斗争这堂“大思政课”(精选文档)

- 2024-01-20 2024年主题教育专题党课辅导报告,(4)

- 2024-01-20 关于赴某地学习考察地方立法工作情况报告(范文推荐)

- 2024-01-20 2024年度关于增强党建带团建工作实效对策与建议(精选文档)

- 2024-01-20 教师演讲稿:春风化雨育桃李,,潜心耕耘满芬芳(全文)

- 2024-01-20 主题教育第二阶段来了

- 2024-01-20 2024年度关于到信访局实践锻炼个人总结【完整版】

- 搜索

-

- 打赌输了任人处理作文1000字7篇 05-12

- 当代大学生在全面建设社会主义现代化强 05-12

- 全面建成社会主义现代化强国的战略安排 03-10

- 个人廉洁自律方面存在的问题及整改措施 05-12

- 谈谈青年大学生在中国式现代化征程上的 05-12

- 2022年党支部第一议题会议记录(全文完 11-02

- 作为青年大学生如何肩负时代责任6篇 05-12

- 村党组织建设现状及工作亮点存在问题与 05-12

- 全面从严治党,自我革命重要论述研讨会 05-12

- 产业工人队伍建设改革(全文完整) 10-31

- 11-25国庆70周年庆典晚会 庆典晚会串词

- 11-25办公室礼仪的十大原则 浅谈办公室的电话礼仪

- 01-17用心灵轻轻地歌唱_心灵的歌唱

- 01-17也许你不是我一生的唯一|也许不是我

- 01-17爱了,请珍惜;不爱,趁早放手|爱就珍惜不爱就放手

- 01-17岁月带走的是记忆,但回忆会越来越清晰|有趣又有深意的句子

- 01-17曾经的美好只是曾经,我只想珍惜身边的人|我只想珍惜你

- 01-18从容不惊 [学会笑眼去看世界,不惊不乍,淡定从容]

- 02-03当代大学生学习态度调查报告

- 02-03常用护患英语会话

- 标签列表