首页 > 心得体会 > 学习材料 / 正文

含硫铁物料脱硫工艺技术现状

2023-02-06 16:00:11 ℃罗立群,雷严明,Niyonzima Jean Christophe

(武汉理工大学资源与环境工程学院,矿物资源加工与环境湖北省重点实验室,湖北 武汉 430070)

钢铁是国民经济发展的基础物质,我国经济体量庞大,对作为炼铁原料的含铁物料需求旺盛。而我国铁矿石资源虽然储量大、但含铁品位低、嵌布粒度细、杂质含量多,具有“贫、细、杂”的特点[1-2]。因地域矿产资源产出的原因,新疆、云南、贵州等西部边远铁矿资源中,虽然矿石中含铁较高,但许多铁矿石含有硫以及铅、锌等其他杂质元素,部分矿石中硫含量较高,一般为1.0%~2.0%不等[3]。同时,为拓展含铁物料来源,提高矿产资源的利用率,通常包括硫铁矿烧渣、有色金属伴生铁矿资源中回收的含铁物料,常常含有一定的硫元素杂质。这些残留或伴生的含硫矿物粒度细、嵌布关系复杂,通过常规选冶技术难以去除,容易导致钢铁制品的热脆性,影响钢铁产品的质量。因此,通过研究含铁物料中硫的来源和脱除方法,总结含硫铁物料独特的脱硫工艺和适用技术,以期推动和促进含硫铁矿资源的技术发展。

1.1 含铁物料中硫的来源

物相是物质中具有特定的物理化学性质的相,硫的物相有硫化物、硫酸盐、自然硫3种形式。含铁物料中硫多以硫化物的形式存在,其中硫化物多为黄铁矿、磁黄铁矿、白铁矿等含铁硫化物,以及铅、锌、铜等有色金属硫化矿。表1总结了含铁物料中硫的产出与特征,为考查含铁物料脱硫过程中硫相转化、脱除分析提供依据。

表 1 含铁物料中硫的产出与特征Table 1 Output and characteristics of sulfur in iron-containing materials

1.2 含铁物料中硫的危害

硫在含铁物料中成为有害元素,主要存在3个方面的危害与影响。一是入炉铁精矿含硫量过高会危害炼钢过程并且影响炼出的精钢性能,因硫在钢中以硫化铁(FeS)的形态存在,FeS和Fe形成低熔点(985℃)共晶体。当钢材热加工时,由于FeS化合物的过早熔化而导致工件开裂形成“热脆性”,即含硫高会导致钢材产生“热脆”性,对钢的塑性、韧性、焊接性能、厚度方向性能、疲劳性能和耐腐蚀性都有不利影响。二是硫在高温炼铁过程中会转变为二氧化硫气体,在空气中形成酸雨,严重污染环境。炼铁企业为更好地控制环境和保证经济效益,对铁精矿质量的要求越来越高,通常铁品位>65%,硫含量<0.10%[4]。三是堆积的含硫铁矿物料,如:硫酸烧渣、有色金属矿伴生铁矿物,在自然风化条件下会通过化学反应、生物反应、电化学反应等产生酸性矿山废水,严重污染环境[5],可见降低含铁物料中的硫含量格外重要。

2.1 浮选脱硫技术思路

浮选法脱硫分为正浮选法和反浮选法。正浮选法原理是使物料中的含硫颗粒与浮选气泡选择性接触,并随之上浮实现分离。反浮选法过程是对含硫矿物颗粒进行抑制而留在矿浆中,选出其他矿物进行分离。赤铁矿中的硫一般以黄铁矿、磁黄铁矿的形式存在[6],少数含铅锌赤铁矿中的硫又以闪锌矿、方铅矿的形式存在,因此赤铁矿浮选脱硫主要是考虑脱除黄铁矿和磁黄铁矿中硫化矿物的硫。但是铁矿石中的黄铁矿多与细粒状赤铁矿连生,呈不同程度的交代、包裹,单体解离较困难[7],而且磁黄铁矿易氧化、难活化,可浮性差,因此难以通过浮选有效分离[8]。故需要从磨矿细度、选别流程、药剂制度等方面探讨赤铁矿浮选脱硫的有效方法。

考虑到含铁硫化物易与赤铁矿连生,其单体解离程度较低,故需要适当磨矿细度来使硫化物表面裸露而易于浮选分离。但过磨又会使磁黄铁矿等含硫矿物泥化,聚集在铁精矿表面,不利于浮选分离。为了得到铁品位高、含硫量低的合格铁精矿,可采用精矿再磨,使硫化矿物充分单体解离,而且再磨可洗掉硫化物表面的氧化膜,增强矿物对捕收剂的吸附能力,增加硫化物可浮性[9]。Qiu等[10]研究发现多段磨矿的脱硫效果较好,脱硫率达90%以上,采用多级磨矿的分选工艺,一是减轻了泥浆的损失和对分选过程的影响,二是有效地降低了磨矿循环负荷,增加了单体解离颗粒数量,有利于目的矿物的回收。

王晓伟[11]对黄铁矿、白铁矿、磁黄铁矿的电子结构及其参数特征进行分析,得出结论:白铁矿的天然可浮性最好,黄铁矿次之,磁黄铁矿可浮性最差。含铁物料中硫主要以黄铁矿和磁黄铁矿的形式存在,为此总结含硫矿物的性质和浮选药剂制度见表2。由表2可知,磁黄铁矿的捕收剂一般采用黄药类组合捕收剂[12-13]、活化剂一般包括少量硫化钠、Cu2+、草酸、氟硅酸钠、硫酸铵等[14],对氧化铁矿物的抑制剂通常采用硅酸钠。而在反浮选中对磁黄铁矿进行抑制,主要加入石灰、氯化物、碳酸钠、CMC等抑制剂[15]。

表 2 含硫矿物的性质与浮选药剂制度Table 2 Nature and flotation agent system of sulfur-containing iron minerals

2.2 浮选脱硫技术方法

浮选法脱硫工艺研究现状见表3,由表3可知采用磁-浮联合、阶磨阶选的原则流程,脱硫效果好,最大脱硫率高达97.96%。彭会清等确定磨矿细度为-0.074 mm 82.33%,采用一粗两精一扫的浮选流程和高效活化剂 PL和复合捕收剂 CZN+CZA,使铁精矿硫含量从1.59%降到0.078%[16]。张建超在磨矿细度为-0.045 mm 70.68%条件下,采用2次反浮选和用氟硅酸钠为磁黄铁矿的活化剂、戊基黄药为硫化矿物捕收剂,最终精矿的含硫量降至0.39%[17]。Yu等[18]用黄药与双黄药组合捕收从磁铁矿中浮选分离磁黄铁矿,有效地增强了磁黄铁矿表面的疏水性。刘兴华[19]对某含磁黄铁矿的磁铁矿以丁基黄药类的复合捕收剂,经先浮选后磁选的工艺流程,将铁精矿品位由51.76%提高到66%以上,硫含量由3.76%降至0.3%,有效地实现了磁铁矿综合回收和磁黄铁矿的排除。目前,有关铁矿浮选脱硫的组合药剂制度和矿物与药剂作用机理仍在研究中。

表 3 浮选法脱硫工艺研究现状Table 3 Flotation desulfurization process research status

2.3 浮选脱硫技术动态

国外对赤铁矿的脱硫浮选研究中,Soltanmohammadi等[26]研究了戊基黄原酸钾、乙基黄原酸钠、异丙基黄原酸钠三种黄药捕收剂对黄铁矿的捕收效果,发现戊基黄原酸钾对黄铁矿捕收效果较好,即脱硫效果较好,可获得铁品位为70.24%,硫品位为0.041%的铁精矿,铁回收率为95.11%,硫去除率为92.24%。Nakhaei等[27]对高硫铁尾矿先进行重磁分离后再进行反浮选脱硫效果较好,可得到铁品位63.7%,硫品位0.085%的最终精矿。

针对不同磨矿制度和工艺得到不同的浮选脱硫指标,为此,建议浮选脱硫应结合磨矿后含硫矿石粒径分布而采用不同的阶磨阶选工艺;

药剂制度应重点关注铜离子复合活化剂、黄药类组合捕收剂对浮选脱硫指标的提高。磁浮联合工艺可有效提高磁铁矿石选别的精矿品位,降低精矿中的S含量[28]。Lv等[29]对某高磷高硫铁矿经过还原焙烧后采用浮选、浸出、磁选相结合的方法最终得到铁品位85.11%,硫、磷杂质分别为0.236%、0.116%的铁精矿。

3.1 焙烧脱硫技术原理

在含硫铁矿浮选脱硫过程中,精矿中的铁品位会随着含铁硫化物的分离有所提高,而在铁矿高温焙烧脱硫时,硫化物在不同的条件下发生分解、氧化、还原等反应进而脱硫,此时铁收率损失较小。同时焙烧脱硫工艺操作简单、脱硫效果好,在铁矿脱硫中应用广泛。铁矿焙烧脱硫一般多采用氧化焙烧,使杂质硫氧化为二氧化硫或三氧化硫气体脱除。

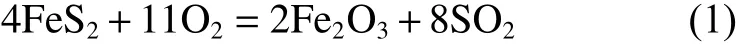

黄铁矿在540℃的温度下开始热分解为FeS和元素硫,热分解过程属于一种复杂的气-固相反应,热分解机理为未反应缩合模型[30]。白铁矿与黄铁矿属于同质多象变体,温度高于350℃时变为黄铁矿。磁黄铁矿在750℃下仍有残留,这是由磁黄铁矿的结晶结构引起的,磁黄铁矿中游离硫的解离压小,焙烧过程中不会发生龟裂碎散的现象,磁黄铁矿中的硫在一硫化铁中的固熔性导致其比黄铁矿更难焙烧脱硫。含铁硫化物焙烧反应见式(1)~(4)。

黄铁矿氧化焙烧见式(1):

黄铁矿在650℃时还会发生热离解见式(2):

黄铁矿热离解生成的磁黄铁矿氧化焙烧见式(3):

有磁铁矿存在时,黄铁矿与磁铁矿还会生成磁黄铁矿,有一定脱硫效果见式(4):

含铅锌赤铁矿中的硫主要是以金属硫化物、硫酸盐形式存在,少量单质硫。金属化合物如黄铁矿在有氧高温条件下容易发生分解反应,即FeS2→FeS→S2;

单质硫在高温下较易氧化生成二氧化硫脱除;

硫酸盐分解温度较高,不易脱除。铁在不同温度区间继续被氧化焙烧产生FeO、Fe3O4、Fe2O3;

铅、锌硫化物先转化为氧化物,然后与生成的SO2作用生成硫酸盐。含铅锌硫化物焙烧反应见式(5)~(9)。

对含铅锌铁物料,当焙烧温度达到950℃时,硫化锌氧化生成氧化锌见式(5):

硫酸锌和三氧化硫的生成[31]见式(6)~(7):

在焙烧温度大于500℃时,硫化铅氧化焙烧反应式见式(8)~(9):

但是在还原条件下,硫不易脱除,刘占华等[32]对内蒙古某高硫铁尾矿进行脱硫回收铁进行研究表明采用直接还原焙烧-磁选方法获得铁品位为93.57%,硫含量为0.39%的回收产品。魏晨曦等[33]对含铅锌难选赤褐铁矿还原焙烧过程研究表明,在铁矿物的磁化焙烧和富氏体温区,仍可见硫化铅锌杂质矿物,在深度还原阶段未见铅锌杂质矿物存在。

3.2 焙烧脱硫技术现状

氧化焙烧脱硫是行之有效的脱硫方法,动力学研究[34]表明黄铁矿的焙烧分为三个不同的阶段,采用不同焙烧温度多阶段焙烧可实现硫元素的有效脱除。张红强等[35]对白云鄂博含硫铁精矿进行氧化焙烧表明经过干燥(230℃、320℃)、预热(575℃、1000℃)、焙烧(1250℃) 3个升温阶段,能够实现有害元素S的脱除,总脱硫率高达99.88%。张溅波等[36]对攀枝花钛铁矿氧化脱硫机理进行了研究表明在氧化温度为650~750℃时,仅发生FeS的脱除;

当氧化温度升至950~1050℃时,可脱除大部分的FeS和固溶S。

焙烧法脱硫其不足之处在于其成本高、耗能较大、而且焙烧生成的二氧化硫气体会与金属硫化物继续反应,生成金属硫酸盐较稳定如硫酸铅等,焙烧不易脱除,导致一定温度条件下硫的脱除率存在理论极限值,脱硫不彻底,进一步脱硫须采用浸出、浮选等方式脱除以硫酸盐形式存在的硫。另外排出的二氧化硫气体须进行收集,避免排到大气污染环境。表4总结了4种含硫矿物的主要热力学性质,为含铁物料焙烧脱硫的热工制度提供依据。

表 4 含铁物料中4种含硫矿物的热力学性质Table 4 Hermodynamic properties of four sulfur-bearing minerals in iron-bearing materials

常规的焙烧加热存在热损耗,能量利用率不高等问题,微波焙烧是研究硫元素在含铁物料中迁移规律的新方法,其因具有加热速度快、加热均匀、热效率高等优点而渐渐得到广泛的关注[37]。

相比于浮选脱硫和焙烧脱硫,浸出脱硫成本低、操作简便、生产设备简单,有利于环境保护,浸出脱硫对铁矿资源利用具有现实指导意义。浸出脱硫主要是通过化学药剂或者微生物对含硫铁矿进行溶解、萃取、电积、沉淀等方式浸出,含硫铁矿被溶解或发生反应生成单质硫、硫酸盐等。目前以离子液体作为浸出剂浸出黄铜矿、黄铁矿等开始了广泛的研究,离子液体因其优良的化学溶解性、环境友好等优点具有广阔的发展前景。

4.1 化学浸出脱硫

化学浸出按浸出介质可分为酸性浸出和碱性浸出。酸性浸出一般是指以硫酸、过氧化氢、三氧化二铁(在酸性条件下,实际是三价铁离子作用)为脱硫氧化浸出剂对硫铁矿进行高压氧化浸出,酸性浸出剂中加压氧化黄铁矿的产物主要有Fe2+、Fe3+、SO42-和S0等。三价铁以硫酸高铁或铁矾的形式沉淀,产物形式随氧化条件而变化,主要反应方程见式(10)~(11)。

碱性介质中硫以硫酸盐的形式浸出,铁以三氧化二铁的形式回收,较酸性浸出反应速度慢,反应时间长,浸出效率低。但由于碱性介质对设备腐蚀性较小,与酸性处理法相比,设备成本更低[38]。具体反应见式(12)~(13)。

Karaca等[39]采用微波加热和化学浸出结合的方法,先利用微波加热将黄铁矿转化为SO2、FeSO4、FeS,然后利用H2SO4、H2O2浸出萃取,可使铁矿石中的硫脱除率达到84%左右。谢海泉等[40]对某磷肥厂的黄铁矿烧渣,采用稀硫酸溶液为浸出剂,铁精矿铁品位从58%升至62%,硫含量从0.7%降至0.2%。

4.2 生物浸出脱硫

生物浸出具有药剂用量少,成本低、易操作、对环境友好等优点。在浸出过程中,微生物从铁和硫的氧化中获得能量,生物浸出脱硫的机理与特点见表5。有研究[41-42]认为细菌对黄铁矿等的作用机理分为直接作用和间接作用,直接作用就是微生物直接参与黄铁矿的催化氧化,进而使含硫铁矿如黄铁矿中的硫铁分离;

间接作用就是依赖微生物的代谢产物来氧化黄铁矿,相比于外加无机氧化剂如Fe3+、H2O2等氧化硫铁矿,微生物的代谢产物氧化浸出效率更高。

表5 生物浸出脱硫的机理与特点Table5 Mechanism and characteristicsof bioleaching desulfurization

刘晓荣等[43]研究了氧化亚铁硫杆菌在酸性溶液中浸出黄铁矿和磁黄铁矿,脱硫率分别为65.65%、50.49%。Shang等[44]采用浸出法对铁品位53%,硫含量2.8%的高硫磁铁矿进行了脱硫研究,表明在高温硫杆菌、螺旋菌混合培养浸出下,铁矿中硫含量降低95%,铁回收率为94%。何威等[45]利用嗜酸嗜铁混合菌进行了磁黄铁矿的浸出实验,表明混合菌的存在会促进磁黄铁矿溶解,浸出7 d,混合菌的铁浸出率达76%。矿物中的部分硫元素被氧化为硫酸根。目前生物浸出法存在浸出周期长,浸出废液待处理等问题需处理。

(1)硫在含铁物料的开发利用中是有害元素,影响钢铁产品的性能,需要预先脱除。含硫杂质以硫化物、硫酸盐、自然硫3种形式存在,且多以硫化物为主,主要为黄铁矿、磁黄铁矿、白铁矿等含铁硫化物,以及铅、锌、铜等有色金属硫化矿。

(2)针对含铁物料的脱硫方法采用浮选法、焙烧法、浸出法等3种方法处理均能获得较好的脱硫效果。浮选法脱硫对硫化矿物的脱除行之有效,但需要注意含硫杂质的嵌布特性和解离状态,以及磁黄铁矿易氧化、难活化,可浮性易变化的特征,合理选择磨矿选别流程和药剂制度,注重铜离子复合活化剂、黄药类组合捕收剂提高浮选脱硫指标。

(3)氧化焙烧脱硫技术对硫化物和自然硫的脱除效果优良,但需要注意脱硫产物的收集处理,避免对环境的影响。为节能降耗和提高热效率,可根据含硫矿物的组成和热力学性质选择合适的焙烧炉型、筛选适宜的热工制度。浸出脱硫工艺虽然总体环境友好具有发展前景,但流程和周期较长且需要考虑脱水与废水的处理。

(4)因含硫铁物料中的硫元素杂质复杂多样,单一的浮选、焙烧、浸出工艺无法实现有害杂质硫元素的高效脱除。未来宜研发浮选、焙烧、浸出脱硫的联合新工艺,研制快速浮选的高效新药剂,明确多形态硫元素在焙烧过程中的迁移演变特征,培育良性高效菌种、实施短周期高效浸出,以提高含硫铁物料的脱硫效果。

猜你喜欢 铁精矿含硫含铁 一种基于铁精矿采选精益成本六环六控数字化管控方法昆钢科技(2022年4期)2022-12-30煤直接液化项目含硫污水水质分析及处理对策研究中国煤炭(2022年8期)2022-09-13白马钒钛磁铁矿提质降杂研究及工业实践钢铁钒钛(2022年3期)2022-07-08含铁量高的八种食物农家致富顾问·上半月(2022年5期)2022-05-29安徽某选厂高钾钠铁精矿磁选降杂试验现代矿业(2022年1期)2022-02-15含硫天然气与氨气的层流火焰速度测量与反应动力学研究能源工程(2021年5期)2021-11-20晶粒细化工艺对6082铝合金中含铁相的影响轻合金加工技术(2021年4期)2021-08-05一种应用于高含硫气井的智能取垢器系统设计西南石油大学学报(自然科学版)(2021年3期)2021-07-16立式螺旋搅拌磨机在铁精矿提质降杂工艺中的应用中国金属通报(2020年10期)2021-01-06菠菜含铁作文与考试·小学高年级版(2017年21期)2018-01-05猜你喜欢

- 2024-01-20 有关于第五次全国经济普查统计重点业务综合培训大会上讲话(完整文档)

- 2024-01-20 “严纪律、转作风、保安全、树形象”专题学习教育活动通知(完整文档)

- 2024-01-20 2024XX区住房城乡建设工作情况汇报

- 2024-01-20 2024高校思政教育交流材料:善用反腐败斗争这堂“大思政课”(精选文档)

- 2024-01-20 2024年主题教育专题党课辅导报告,(4)

- 2024-01-20 关于赴某地学习考察地方立法工作情况报告(范文推荐)

- 2024-01-20 2024年度关于增强党建带团建工作实效对策与建议(精选文档)

- 2024-01-20 教师演讲稿:春风化雨育桃李,,潜心耕耘满芬芳(全文)

- 2024-01-20 主题教育第二阶段来了

- 2024-01-20 2024年度关于到信访局实践锻炼个人总结【完整版】

- 搜索

-

- 打赌输了任人处理作文1000字7篇 05-12

- 当代大学生在全面建设社会主义现代化强 05-12

- 全面建成社会主义现代化强国的战略安排 03-10

- 个人廉洁自律方面存在的问题及整改措施 05-12

- 谈谈青年大学生在中国式现代化征程上的 05-12

- 2022年党支部第一议题会议记录(全文完 11-02

- 作为青年大学生如何肩负时代责任6篇 05-12

- 村党组织建设现状及工作亮点存在问题与 05-12

- 全面从严治党,自我革命重要论述研讨会 05-12

- 产业工人队伍建设改革(全文完整) 10-31

- 11-25国庆70周年庆典晚会 庆典晚会串词

- 11-25办公室礼仪的十大原则 浅谈办公室的电话礼仪

- 01-17用心灵轻轻地歌唱_心灵的歌唱

- 01-17也许你不是我一生的唯一|也许不是我

- 01-17爱了,请珍惜;不爱,趁早放手|爱就珍惜不爱就放手

- 01-17岁月带走的是记忆,但回忆会越来越清晰|有趣又有深意的句子

- 01-17曾经的美好只是曾经,我只想珍惜身边的人|我只想珍惜你

- 01-18从容不惊 [学会笑眼去看世界,不惊不乍,淡定从容]

- 02-03当代大学生学习态度调查报告

- 02-03常用护患英语会话

- 标签列表