首页 > 心得体会 > 学习材料 / 正文

高效吨包物料装车装置设计

2023-03-09 20:00:07 ℃王明旭 ,何颖臻 ,张洪源 ,宋 泽

(1.河南工业大学,郑州 450001;

2.河南省粮油仓储建筑与安全重点实验室,郑州 450001)

随着物流业的快速发展,工业和军事上对物料的短途传输及装卸的需求不断增加[1]。由于采用吨包装卸、传输较为方便,使得装卸效率提高明显,近年来在国内发展很快[2]。发达国家普遍使用吨包作为运输、仓储的包装产品[3-4]。目前,国内对于吨包物料的装卸主要依靠叉车。传统叉车由于车辆装载量的限制,当货物数量较大时,叉车需要分批进行取料和运输,导致工作连续性不高,造成装卸堆垛作业效率低,不宜进行货物的长距离搬运。同时还需要人工进行辅助作业,无法实现物料传输与装卸一体化作业。为提高装卸效率和降低装卸成本,以适应现代物流技术发展的需求,本文设计一种新型的吨包物料运送装卸装置。

目前,针对吨包物料运输的装置较少,秦皇岛港丙、丁码头使用技术含量较高的移动式装车机[5],实现吨包货物直接装载至火车车厢;

安徽海螺集团使用的新型货台装车机[6],使得货台装车过程更加高效[7];

桥式自动码垛机实现对吨包物料的一机卸车、入库和码垛[8];

杨贤贵[9]引入光电计数器记录已经堆垛或装车的货物袋数;

化肥行业使用的LS200型装卸机采用了“无液压传送”设计[10],有良好的传动性能并便于维护更换。但现在还未有针对吨包运输的整体解决设备。

在充分调研国内外装车机发展情况的基础上,提出吨包物料装车装置整体设计方案。吨包物料装车装置提供一种新型的、全自动化的物料装卸设备,实现吨包物料的连续装卸,提高装卸效率;

其运行平稳、操作简单,具有良好的经济效益与社会效益[11]。

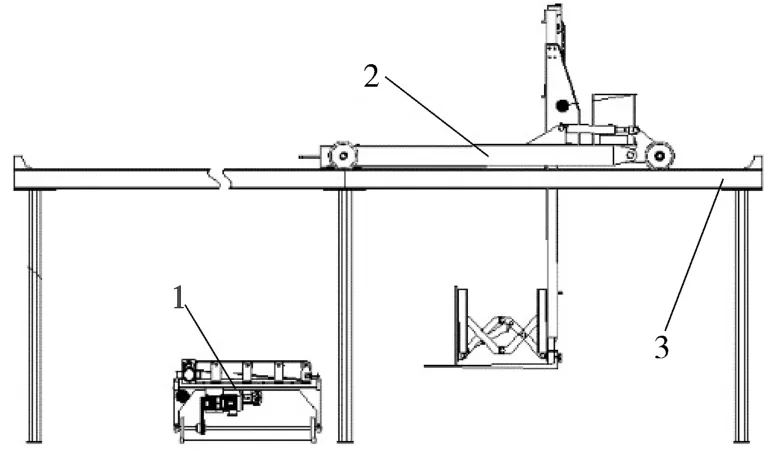

新型高效吨包物料装车装置如图1所示,主要分为3个部分,包括吨包运送装置、叉车堆放装置和叉车导轨装置。

图1 吨包物料装车装置简图Fig.1 The schematic diagram of ton-bag material loading device

为保证连续高效地运送吨包物料,吨包物料装车装置改变了传统叉车的单一操作模式,将吨包物料的整个运输和装卸过程一体化、流水化,实现与立体仓库的无缝对接,整体效果如图2。当吨包物料输送到流水线运行时,吨包运送装置启动并接收物料,移动链条传动结构和丝杠传动结构移动,调节相邻两托盘间的距离,以改变物料与吨包运送装置的接触宽度。启动行走结构,将物料运送至叉车堆放装置的装载位置。升降驱动结构驱动货叉结构下降,货叉结构被推至吨包运送装置上物料的下方。升降驱动结构驱动货叉结构上升一定高度后停止,装卸结构调整货叉结构的倾斜角度,以保证物料在货叉结构上的稳定存放。升降驱动结构驱动货叉结构继续上升到堆放高度后停止。叉车堆放装置利用位置传感器定位,运动至车辆指定堆放位置。推货结构推动货叉结构后退,将物料与货叉结构分离,完成1次吨包物料装车过程。各驱动电机和液压缸均可由控制系统进行控制。因此,不需要人工干预,实现吨包物料卸载自动化,大大提高装卸调度能力和效率,以及自动化程度。

图2 高效吨包物料装车装置效果图Fig.2 The effect of high efficiency ton-bag material loading device

根据常见吨包物料的大小和装车装置的输送量,确定吨包物料装车装置的主要尺寸如表1。

表1 吨包物料装车装置的主要参数Tab.1 The main dimensions of the ton-bag material loading device

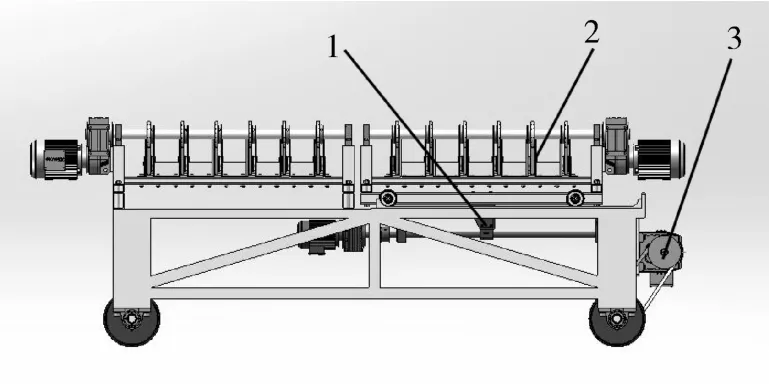

2.1 吨包运送装置的设计

吨包运送装置是运输吨包物料的一种小车设备,将物料运送至叉车堆放装置的装载位置,包含3组传动结构,如图3所示,即丝杠传动结构、移动链条传动结构和行走结构,完成包装物料从入口端向出口端的运送、堆垛和支撑工作。对于吨包物料堆垛,要保证其堆叠的可靠性以及最大程度地利用吨包运送装置和叉车堆放装置的空间,提高装卸效率,吨包物料之间的距离就要得到合适的把控。为解决上述问题,装置采用丝杠调节方式。丝杠传动结构安装在吨包运送装置的基座上,在保证吨包运送装置行走结构不移动的情况下,其中1个拥有移动链条传动结构的托盘能通过丝杠传动结构实现整体移动。当吨包物料转移到运送装置上之后,其在运送装置上的存放位置可能不居中或不稳定,此时通过利用丝杠调节装置调节2个移动链条传动结构的间距,从而完成吨包物料的稳定堆叠。2套移动链条传动结构包括6个链传动机构,每个链传动机构在物料传送方向上平行排列。行走结构依靠V形带,将电机的动力传送到轮上,使吨包运送装置移动至叉车堆放装置的物料装载处。

图3 吨包运送装置Fig.3 Ton-bag delivery device

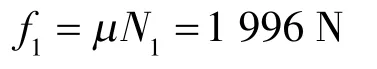

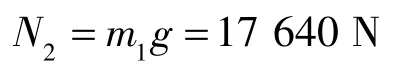

2.1.1 计算丝杠传动结构所需功率

如表2所列设计参数,导轨对传动结构的支撑力:

常规潜艇舰队的主力仍是“基洛”级,包括877型(16艘)和较新的646型改进的“基洛”潜艇(6艘)。正在为太平洋舰队建造后续6艘改进的“基洛”级潜艇,以更换第一代“基洛”级潜艇。

表2 吨包运送装置初始设计参数Tab.2 Initial design parameters of the ton-bag delivery device

链条与链轮之间的摩擦力:

传动结构所需功率:

2.1.2 计算移动链条传动结构所需功率

传动结构对单个托盘与吨包物料的支撑力:

链条与链轮之间的摩擦力:

传动结构所需功率:

2.1.3 计算行走结构所需功率

导轨对吨包运送装置的支撑力:

行走结构所需功率:

2.2 叉车堆放装置的设计

叉车堆放装置的作用是将成件托盘货物进行装卸、堆垛、拆垛和短距离运输。装置如图4所示,包括:货叉结构、升降驱动结构、装卸结构和推货结构。叉车堆放装置主要是利用具有前后摆动、升降和可直接承受全部货重的伸缩式门架来完成货物的叉取、升降和堆垛等工序。升降驱动结构用于驱动货叉结构上升或下降;

装卸结构用于调整货叉结构的倾斜状态;

推货结构用于推动货叉上的吨包移动。

图4 叉车堆放装置Fig.4 Forklift stacking device

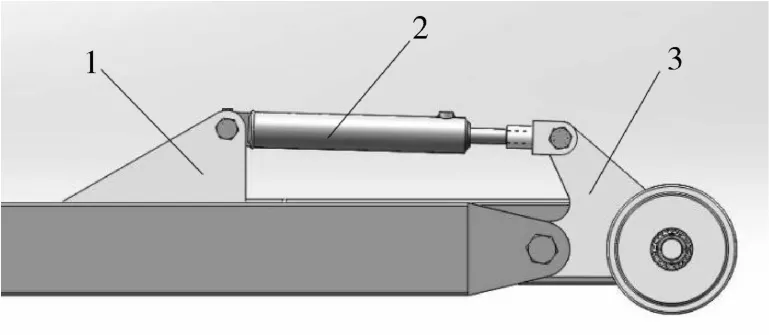

传统叉车利用支撑吨包物料框架的框脚先于货叉接触地面或者利用吨包物料的自重实现卸料[12-14]。这种卸料方式速度慢、效率低、不便捷。本文采用新型的推货结构来实现吨包物料的卸料,如图5所示。将叉车堆放装置的推货结构设计成左右对称,液压缸通过铰制孔用螺栓连接在推杆中间,左右推杆之间利用铰制孔用螺栓连接,不仅提高叉车堆放装置推货结构的强度和稳定性,同时增强其装卸的可靠性,使其具备更强的装卸能力。通过控制液压缸的伸缩,推杆之间发生相对转动,同时撑杆轮在导轨的导向作用下移动,继而带动推货架实现前后移动,实现推货结构的伸缩,完成吨包物料的装卸,使卸料动作变得简洁高效。

图5 推货结构Fig.5 Cargo pushing structure

虽然货叉结构能将物料转移,但是吨包物料在货叉结构上的位置往往不理想,在运送中出现不稳定现象,由此设计装卸结构。如图6所示,新型伸缩摇臂机构是叉车堆放装置装卸结构的主要部分,通过控制系统调节液压缸的伸缩,使后轮相对于底盘架有向上或向下的转动,从而使货叉结构前倾或后倾,通过前倾或后倾改变吨包物料在货叉结构上的位置,便于装卸,使货叉叉货、卸货和传输过程中货物稳定。由于叉车堆放装置本身要求特殊,其正常工作必须满足相应的条件。必须正确地选择结构类型,通过实际工作的需求来设计合理的门架倾斜角度。我国叉车标准规定,门架前倾角一般为3~6 °,后倾角为6~10 °,由于新型叉车堆放装置采用新型的推货结构进行卸货,所以后倾角可适当减小,故取前倾角为4 °,后倾角为4 °。较传统叉车的伸缩结构,新型的伸缩摇臂结构在液压缸受拉力时,可以利用叉车堆放装置的自重而减小液压缸所用拉力,更为省力。液压撑座固定在叉车堆放装置底盘架上部,液压转块与底盘架铰接,同时液压转块固定在后轮轴上,液压缸分别与液压撑座、液压转块相连。

图6 伸缩摇臂机构Fig.6 Telescopic rocker mechanism

通过CAD作图,画出伸缩摇臂结构分别位于倾角为 0 °、前倾角为 4 °、后倾角为 4 °时的工作位置,如图7所示。

图7 伸缩摇臂机构的工作位置Fig.7 Working position of the telescopic rocker mechanism

倾角为0 °时,伸缩摇臂结构与水平位置为0 °;

前倾角为4 °时,伸缩摇臂结构与水平位置夹角为 43 °,记为 +43 °;

后倾角为 4 °时,伸缩摇臂结构与水平位置夹角为43 °,记为-43 °。故伸缩摇臂结构的工作角度为-43~43 °。

2.3 叉车导轨装置的设计

叉车导轨装置是用来支撑叉车堆放装置同时对其起导向作用的导轨设备,如图8所示。利用三角形机构具有稳定性这一特性,将该机构用于叉车导轨装置的下部支撑。这样可以使叉车导轨装置在工作时保持高强度、稳定支撑的状态。货车的宽度一般在2~2.5 m,所以两导轨间距设计为3.3 m。每2个连接装置之间采用5 m间距。叉车导轨装置的首尾焊接止动块起安全保护作用。

图8 叉车导轨装置Fig.8 Forklift rail unit

通过SolidWorks对吨包物料装车装置进行三维设计,并使用simulation有限元尽可能按照实际工作情况对主要部件施加均布载荷和集中载荷,完成对设计装置的关键部件进行验证与校核。选取的主要部件包括:底座、两边货叉、中间货叉、液压撑板和链条连接板。分析结果如图9所示。

图9 关键部件有限元分析应力图Fig.9 Finite element analysis stress diagram of key components

通过对分析结果的整理得出,对所受极限应力低于50 MPa的底座、液压撑板等采用Q235A普通碳素结构钢进行制造,而将所受极限应力高于100 MPa的货叉和链条连接板等部件采用强度更高的40Cr材料。如表3所示,吨包物料装车装置在预设的最大工作状态下,其所有关键部件都具备完成最大预定装车任务的结构强度。

表3 关键部件有限元分析结果Tab.3 Finite element analysis results of key components

基于现在吨包物料运输中所存在的装卸问题,本文设计一种高效吨包物料装车设备。装置在解放人工劳动力的同时,提高生产效率以及装车环节的自动化程度。吨包运送装置通过调整丝杠传动结构和移动链条传动结构,调节托盘之间的距离,改变吨包物料在托盘上的接触宽度,以提高稳定性。叉车堆放装置的装卸结构和推货结构,使其具备更稳定和便捷的装卸能力,实现对吨包物料的平稳堆放。通过有限元静力学分析对装置多个关键部件进行校核,其强度皆符合设计要求。本文所设计的装置理论装车速度可达216 t/h,相较于传统人工和叉车配合装卸100 t的吨包货物需要连续工作2 h,将大幅提高吨包物料的装卸效率,并为吨包物料装车提供新的解决方案和理论依据,为国家粮食物流装备的开发应用提供理论和技术支撑。

猜你喜欢 货叉摇臂装车 一起叉车货叉架突然外倾的检验案例分析中国特种设备安全(2022年10期)2022-11-15电磁离合装置在堆垛机货叉中的应用起重运输机械(2022年12期)2022-07-18高炉炉顶摇臂式料流调节阀的设计新疆钢铁(2021年1期)2021-10-14一种加工摇臂装置销孔的工艺水泥工程(2020年4期)2020-12-18基于ANSYS-Workbench的自动化立体仓库重型堆垛机货叉力学分析物流技术(2020年6期)2020-07-203月份我国动力电池装车量5.09GWh,环比增长126.98%新能源汽车报(2019年13期)2019-06-11天脊集团:安全重于泰山中国农资(2019年15期)2019-04-23指形摇臂脱落故障解析汽车实用技术(2016年1期)2016-12-24CATIA在飞机操纵系统载荷计算中的应用科学中国人(2015年26期)2015-12-28基于遗传算法的集装箱装车配载方案的优化中国铁道科学(2014年6期)2014-06-21猜你喜欢

- 2024-01-20 有关于第五次全国经济普查统计重点业务综合培训大会上讲话(完整文档)

- 2024-01-20 “严纪律、转作风、保安全、树形象”专题学习教育活动通知(完整文档)

- 2024-01-20 2024XX区住房城乡建设工作情况汇报

- 2024-01-20 2024高校思政教育交流材料:善用反腐败斗争这堂“大思政课”(精选文档)

- 2024-01-20 2024年主题教育专题党课辅导报告,(4)

- 2024-01-20 关于赴某地学习考察地方立法工作情况报告(范文推荐)

- 2024-01-20 2024年度关于增强党建带团建工作实效对策与建议(精选文档)

- 2024-01-20 教师演讲稿:春风化雨育桃李,,潜心耕耘满芬芳(全文)

- 2024-01-20 主题教育第二阶段来了

- 2024-01-20 2024年度关于到信访局实践锻炼个人总结【完整版】

- 搜索

-

- 打赌输了任人处理作文1000字7篇 05-12

- 当代大学生在全面建设社会主义现代化强 05-12

- 全面建成社会主义现代化强国的战略安排 03-10

- 个人廉洁自律方面存在的问题及整改措施 05-12

- 谈谈青年大学生在中国式现代化征程上的 05-12

- 2022年党支部第一议题会议记录(全文完 11-02

- 作为青年大学生如何肩负时代责任6篇 05-12

- 村党组织建设现状及工作亮点存在问题与 05-12

- 全面从严治党,自我革命重要论述研讨会 05-12

- 产业工人队伍建设改革(全文完整) 10-31

- 11-25国庆70周年庆典晚会 庆典晚会串词

- 11-25办公室礼仪的十大原则 浅谈办公室的电话礼仪

- 01-17用心灵轻轻地歌唱_心灵的歌唱

- 01-17也许你不是我一生的唯一|也许不是我

- 01-17爱了,请珍惜;不爱,趁早放手|爱就珍惜不爱就放手

- 01-17岁月带走的是记忆,但回忆会越来越清晰|有趣又有深意的句子

- 01-17曾经的美好只是曾经,我只想珍惜身边的人|我只想珍惜你

- 01-18从容不惊 [学会笑眼去看世界,不惊不乍,淡定从容]

- 02-03当代大学生学习态度调查报告

- 02-03常用护患英语会话

- 标签列表