首页 > 心得体会 > 学习材料 / 正文

Fe0/C诱导铜盐还原耦合化学沉淀法脱除废水硫氰酸盐

2023-03-10 16:10:11 ℃贾志奇,聂慧敏,赵永祥,2

(1.山西大学化学化工学院,山西太原 030006;

2.山西大学精细化学品教育部工程研究中心,山西太原 030006)

随着钢铁、化工等领域对焦炭需求的持续增加,焦炭产业规模不断升级,生产过程中会形成大量急需处理的废水[1],焦化废水的处理技术一直受到产学界的关注。焦化废水具有有机-无机组分混合[2](酚类等有机组分和硫氰酸盐、氰化物等无机组分)、毒性强、COD高、难降解的特点,对人类和水生生物存在毒害作用[3],对水质环境构成了严重威胁。针对焦化产业实际需求,开发高效的废水处理工艺具有积极的经济和环保价值[4]。

目前,焦化废水采用物化-生化协同工艺处理,主要包括活性污泥法[5-6]、生物膜法[7]、Fenton 氧化[8-9]、臭氧氧化[10]等方法。为进一步提升焦化废水的处理效能,科研工作者通过研发高活性处理材料、工艺,针对焦化废水中的有机无机组分分别开展处理方法研究,力求在分子水平揭示焦化废水组分转化的内在机理,优化处理工艺,推动焦化废水工业化处理技术的提高。目前,焦化废水处理方法已有较多的报道[11-13],但是针对废水中硫氰酸盐组分的研究报道较少。分析煤的焦化过程,高温、缺氧条件下煤炭中硫、碳、氮物种作用会形成硫氰酸盐,继而转入焦化废水。山西焦化企业废水处理实际过程显示,经传统絮凝等工艺预处理的焦化废水硫氰酸盐组分质量浓度很高(达到2.5 g/L),硫氰酸盐的生物毒性直接影响后续生化处理阶段微生物的活性[14],抑制生物降解作用,严重影响废水处理工艺的稳定运行。鉴于此,基于焦化废水处理工业需求,针对性研究焦化废水中硫氰酸盐组分处理技术具有积极的理论和工业实践价值。

目前,文献报道处理硫氰酸盐废水的主要方法涉及生化[15]、物化[16-17]、电化学高级氧化[18]及其组合处理工艺。邹晓爽等[19]使用缺氧/好氧工艺(A/O)处理低浓度硫氰酸盐废水(259 mg/L),SCN-去除率达到97.98%;

曾婧[20]以活性炭为吸附剂处理低浓度硫氰酸盐(200 mg/L),活性炭投加量为0.4 g、废水pH为5时,SCN-去除率达到92.5%;

TURAN等[21]研究了电氧化工艺处理低浓度硫氰酸盐焦化废水(100 mg/L),硫氰酸盐去除率达到 96.51%;

周钦灵等[22]通过加还原剂亚硫酸钠、硫酸铜、硫氰酸钾反应生成硫氰酸亚铜处理高浓度硫氰酸盐(99.5 g/L),硫氰酸根的去除率达99%以上。综合文献分析,一方面针对低浓度焦化废水中硫氰酸盐的处理,报道采用降解、吸附等技术获得良好的结果;

另一方面,通过引入亚硫酸钠等还原剂促进硫氰酸盐转化生成硫氰酸亚铜,显示了积极的效果,但是对大量焦化废水的处理而言,控制亚硫酸钠等加入量,是又一个挑战。探讨具有经济、工业化前景的焦化废水硫氰酸盐组分资源化处理技术是笔者追求的目标。

谢佳兵[23]研究了Fe0/C微电解技术对含酚类模拟废水的处理。结果显示,Fe0/C投加量为1.5 g、反应温度为40 ℃、反应时间为 60 min条件下,废水中酚类有机物的降解率达到了98%,显示出良好的处理效果。但是利用Fe0/C处理含硫氰酸盐的模拟焦化废水时,效果有限。本工作集中研究零价铁诱导铜盐还原耦合化学沉淀法脱除废水中硫氰酸盐,利用零价铁还原铜盐、硫氰酸根与亚铜离子间强烈化学作用的反应耦合,实现硫氰酸盐资源化转化为硫氰酸亚铜产品,应用于光电转换、阻变存储、异质结、光阴极材料等领域,实现废水治理、以废促废、保护环境的目标[24-25]。鉴于此,制备合意的低比表面积、低物理吸附、高化学反应活性的铁基复合材料是本工作的重点。论文工作以面粉为碳源,面粉富含碳水化合物、蛋白质和少量无机盐等化学成分,经发酵、高温热解获得碳基载体[26-27],同时利用面粉的高温碳热还原性作用于硝酸铁盐前驱体,获得单质铁活性组分,合成xFe0/C材料;

利用X射线衍射和N2吸-脱附技术对所制备的材料进行物性结构表征;

考察xFe0/C 材料对硫氰酸盐模拟废水的处理效果,并进一步探讨模拟废水pH、反应温度、反应时间等反应条件的改变对材料处理废水的影响规律,为焦化废水中硫氰酸盐的资源化提供技术支撑。研究硫氰酸盐组分高效脱除方法,克服硫氰酸盐组分对微生物活性的影响,有利于促进生化处理平稳运行,对实现Fe0/C材料与生物膜、微生物方法协同应用于焦化、冶金、化工、医药等领域废水处理具有积极意义。

1.1 实验试剂与仪器

试剂:硫氰酸铵(NH4SCN)、九水硝酸铁[Fe(NO3)3·9H2O]、五水硫酸铜(CuSO4·5H2O)、邻苯二甲酸氢钾(C8H5O4K)、硫酸银(Ag2SO4)、重铬酸钾(K2Cr2O7)、浓硫酸(H2SO4),以上试剂均为分析纯。

仪器:MPLK-701型磁力加热搅拌器、DHG-9070A型鼓风干燥箱、FA1004型电子天平、TU-1900双光束紫外可见分光光度计、SK-G06143型真空/气氛管式电炉、pHS-3C型酸度计、Bruker D2 PHASER X射线衍射仪、TriStar Ⅱ 3020型物理吸附仪。

1.2 实验方法

1.2.1 材料的制备

生物炭材料:采用限氧碳化法,将发酵面粉置于管式炉中,在氮气气氛下高温焙烧得到生物炭材料[26-27]。

xFe0/C材料:以生物炭材料作载体、硝酸铁为活性组分,采用等体积浸渍结合碳热还原法经干燥、限氧焙烧等过程制得系列材料,其中x为Fe质量分数,%。

1.2.2 评价方法

在含有定量铜盐的硫氰酸铵(2.5 g/L)溶液中加入xFe0/C,恒温反应后分离,测定模拟焦化废水中硫氰酸盐脱除量。计算公式:

式中:c0和c分别为反应前后模拟焦化废水中硫氰酸盐溶液的浓度。

模拟液中SCN-浓度参照YB/T 4825—2020《焦炉煤气脱硫废液 硫氰酸铵含量的测定 分光光度法》和DZ/T 0064.24—2021《地下水质分析方法第24部分:铁量的测定硫氰酸盐分光光度法》采用分光光度法测定;

用标准曲线法测定溶液中SCN-浓度,标准曲线线性方程为:

式中:A为吸光度;

c为SCN-浓度。

1.3 xFe0/C 材料表征

1.3.1 X射线衍射表征

通过X射线衍射表征获得材料的晶相结构及内部分子结构或形态等信息。辐射源为Cu Kα(λ=0.156 nm),管电压为20 kV,管电流为20 mA,接受狭缝为0.3 mm,扫描范围2θ为5~80°,扫描速度为2.4 (°)/min。

1.3.2 氮气吸-脱附表征

由氮气吸-脱附表征测定样品的比表面积。样品测量之前要在120 ℃真空中脱气4 h,使其用于氮气吸脱附等测定时减少样品吸附物质对材料测定表征的影响。用 BET(Brunauer-Emmett-Teller)方程计算样品的比表面积。

2.1 xFe0/C材料XRD表征

xFe0/C材料的XRD谱图见图1。由图1可知,载体碳(a)在2θ为20~30°存在较宽的衍射峰,归属于无定形碳[28]。随着铁质量分数从1%增加到10%,2θ为44.67°和65.02°处归属于单质铁的特征衍射峰逐渐增强,对应于单质铁的(110)和(200)晶面,与单质铁的JCPDS标准卡片(卡片号为89-7194)相符。表明等体积浸渍结合碳热还原法可以制得xFe0/C,将其应用于xFe0/C诱导铜盐还原耦合沉淀法脱除硫氰酸盐废水研究。

图1 反应前xFe0/C材料的XRD谱图Fig.1 XRD patterns of xFe0/C materials before reaction

图2显示了3Fe0/C材料在反应前后的XRD谱图。由图2a可知,3Fe0/C材料反应前在2θ为44.67°处出现单质铁的特征衍射峰。由图2b可知,3Fe0/C材料反应后在2θ为16.16、27.22、32.64、34.58、47.07、50.01、62.71°处有明显衍射峰,分别对应于(003)(101)(006)(104)(110)(113)(1010)晶面,且各峰对应的晶面间距D值与JCPDS卡(卡片号为29-0581)中β-CuSCN的D值十分吻合,表明反应后体系中有β-CuSCN生成[29],实现了xFe0/C诱导铜盐还原耦合化学沉淀法脱除废水中硫氰酸盐的目标。

图2 反应前后3Fe0/C材料的XRD谱图Fig.2 XRD patterns of 3Fe0/C materials before and after reaction

2.2 xFe0/C材料氮气吸-脱附表征

xFe0/C材料的氮气吸-脱附表征结果表明,xFe0/C材料在反应前后比表面积很小(BET surface area<1 m2/g),显然材料对模拟水中硫氰酸盐的物理吸附作用较弱,利于研究xFe0/C诱导铜盐还原耦合硫氰酸亚铜沉淀生成反应机制,揭示铁铜物种作用废水硫氰酸盐的化学特性。

2.3 影响xFe0/C材料脱除废水中硫氰酸盐的因素

2.3.1 铁负载量对脱除废水中硫氰酸盐的影响

铁负载量对脱除废水中硫氰酸盐的影响见图3。由图3可知,铁负载量为0~20%时,硫氰酸盐脱除率呈现先增大后减小的规律。其中3Fe0/C脱除效果最好,脱除率达到99%,1Fe0/C和5Fe0/C对硫氰酸盐脱除率分别为98%和91%,10Fe0/C对硫氰酸盐的脱除率下降到26%,当铁负载量为20Fe0/C时,硫氰酸盐的脱除率只有8%,推测碳载体比表面积较小,载铁活性组分有限;

较低的铁含量有利于铁原子在载体碳中充分分散,实现均匀分布,有效减少活性物质团聚,诱导溶液中Cu2+还原反应,继而迅速与模拟废水中的硫氰酸盐结合,生成硫氰酸亚铜沉淀,表现出了极大的反应活性[30]。

图3 铁负载量对脱除废水中硫氰酸盐的影响Fig.3 Effect of iron loading on removal of thiocyanate from wastewater

2.3.2 xFe0/C材料投加量对脱除废水中硫氰酸盐的影响

图4是3Fe0/C材料投加量对脱除废水中硫氰酸盐的影响。由图4可知,3Fe0/C材料的投加量从0.5 g增加到1.0 g时,硫氰酸盐脱除率由93%增加到99%;

当3Fe0/C材料投加量增加到2.0 g时,硫氰酸盐脱除率降低到57%;

继续增加3Fe0/C材料投加量到2.5 g时,硫氰酸盐脱除率减小到21%。随着3Fe0/C材料投加量的增加,硫氰酸盐脱除效果先增大,然后达到饱和,最后降低;

推测随着Fe0量增加,加快了单质铁对溶液中Cu2+还原生成Cu+的反应,促进Cu+与SCN-反应生成CuSCN,实现了硫氰酸盐高效脱除;

但是更多的Fe0会引发Cu2+还原过度形成单质铜,抑制了Cu+与SCN-作用,影响硫氰酸盐的脱除率。因此,控制3Fe0/C投加量不仅可以使反应活性得到有效发挥,实现较好的脱除效能,也可以在一定程度上降低使用成本。综上所述,选择3Fe0/C投加量为1.0 g[31]。

图4 3Fe0/C材料投加量对脱除废水中硫氰酸盐的影响Fig.4 Effect of 3Fe0/C material dosage on removal of thiocyanate from wastewater

2.3.3 反应温度对脱除废水中硫氰酸盐的影响

温度是影响化学反应的重要因素之一,升高温度不但能加快化学反应速度,还可以提高去除效果[31]。温度会影响3Fe0/C材料的反应活性,温度过高生产成本也会大大增加。实验考察了温度为30~60 ℃脱除率的变化,结果见图5。由图5可知,温度为40~55 ℃时,硫氰酸盐的脱除率都达到99%,说明在此温度区间反应比较稳定;

较低的反应温度影响铜离子、硫氰酸盐传质速率,继而影响3Fe0/C材料的反应活性。考虑到能耗和经济的因素,最终将反应温度定为40 ℃[32]。

图5 反应温度对脱除废水中硫氰酸盐的影响Fig.5 Effect of reaction temperature on removal of thiocyanate from wastewater

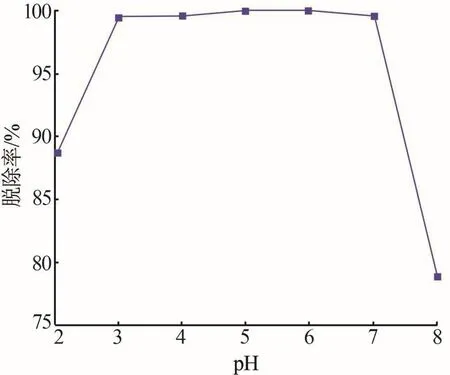

2.3.4 pH对脱除废水中硫氰酸盐的影响

图6为硫氰酸盐溶液的pH对3Fe0/C材料诱导铜盐还原耦合沉淀法脱除废水中硫氰酸盐的影响。由图6可知,pH=3~7时,硫氰酸盐的脱除率都达到99%以上,但是在pH=2时脱除率为88%,pH=8时脱除率为78%。基于分析3Fe0/C材料诱导铜盐沉淀法脱除硫氰酸盐的化学原理,推测在pH=2~3时,3Fe0/C中的单质铁易于与溶液中H+反应,使得Fe0转变为Fe2+、Fe3+,阻碍了3Fe0/C与Cu2+的作用;

在pH=7~8时,部分Fe2+、Fe3+、Cu2+生成氢氧化物沉淀,影响与SCN-作用,脱除效率下降。适宜的酸度条件有利于3Fe0/C诱导铜盐还原耦合沉淀法脱除废水中的硫氰酸盐。综合分析,实验控制pH=5.5。

图6 pH对脱除废水中硫氰酸盐的影响Fig.6 Effect of pH on removal of thiocyanate from wastewater

2.3.5 反应时间对脱除废水中硫氰酸盐的影响

反应时间对脱除废水中硫氰酸盐的影响见图7。由图7可知,反应在10 min内达到平衡,显示3Fe0/C化学脱除废水中硫氰酸盐的高性能,此外,3Fe0/C具有高分散性和良好的还原性,能将溶液中的Cu2+适度还原为Cu+,使得SCN-转化为CuSCN沉淀,脱除率达到99%,体现了优良的化学脱除特点。由图7可知,随着反应时间的延长,溶液pH呈现3~5逐渐增加趋势。推测:一方面,3Fe0/C诱导还原Cu2+沉淀硫氰酸盐生成了硫氰酸亚铜;

另一方面,存在铁碳微电解反应,生成OH-使得溶液pH增大到5左右,有利于后续调碱生成铁聚合物,为工业焦化废水絮凝、蒸氨工艺处理奠定化学基础[32]。

图7 反应时间对脱除废水中硫氰酸盐的影响Fig.7 Effect of time on removal of thiocyanate from wastewater

2.3.6 xFe0/C材料化学脱除废水中硫氰酸盐机理探讨

图8为课题组选用铁碳材料处理模拟焦化废水中苯酚、硫氰酸盐等的流程图。路线一是课题组前期谢佳兵[23]报道的Fe0/C微电解技术对含酚类废水的处理过程,废水中酚类有机物的降解率达到了98%;

路线二是本文研究的Fe0/C诱导铜盐还原耦合化学沉淀法脱除废水中硫氰酸盐的过程。

图8 铁碳材料处理模拟焦化废水中苯酚、硫氰酸盐等的流程图Fig.8 Flow chart of treatment of phenol,thiocyanate,etc.in simulated coking wastewater by iron⁃carbon materials

基于X射线衍射和N2吸-脱附技术对xFe0/C材料物性结构的表征及脱除废水中硫氰酸盐的实验结果,分析xFe0/C诱导铜盐还原耦合沉淀法脱除硫氰酸盐反应。推测以单质铁为主、低比表面积的xFe0/C材料有助于铁选择性适度还原铜盐、促进铜盐还原与硫氰酸亚铜生成反应耦合,实现废水中硫氰酸盐快速高效脱除,为下一步焦化废水中酚、硫氰酸盐等有机-无机成分的脱除奠定了技术基础。

焦化废水成分复杂、毒性强、难降解、可生化性差,是极具挑战的工业废水处理课题。焦化废水处理过程中高含量的硫氰酸盐组分毒害微生物,抑制其活性,直接影响着废水处理系统的稳定运行。本研究采用等体积浸渍结合碳热还原法制备xFe0/C材料,利用零价铁还原铜盐耦合硫氰酸亚铜合成反应,实施化学沉淀法分离硫氰酸根,实现硫氰酸根回收利用。

xFe0/C属于无定形碳、零价铁组成的高分散材料,具有比表面积小、化学反应活性高的特点;

模拟焦化废水处理实验显示,硫氰酸盐质量浓度为2.50 g/L、铜盐浓度为0.03 mol/L、pH为3~7、反应温度为40~55 ℃、反应10 min条件下,3Fe0/C(3%Fe)对硫氰酸盐的脱除率达99%。与已报道的物理吸附、高级氧化等硫氰酸盐处理技术相比,零价铁诱导铜盐还原耦合化学沉淀法脱除废水中硫氰酸盐的方法具有设备简单、反应效率高、易于分离、硫氰酸盐高效脱除同时获得了高附加值的硫氰酸亚铜产品的优点,丰富了焦化废水物化-生化处理技术理论,体现废物资源化、以废治废、环保发展的理念。综合课题组前期工作,铁碳材料在微电解氧化处理酚类有机废水、诱导铜盐还原耦合化学沉淀法脱除硫氰酸盐无机废水方面显示良好结果;

利用Fe0/C材料的氧化、还原特性探讨其在有机、无机组分混合焦化工业废水处理中的作用具有积极的研究价值。

猜你喜欢

- 2024-01-20 有关于第五次全国经济普查统计重点业务综合培训大会上讲话(完整文档)

- 2024-01-20 “严纪律、转作风、保安全、树形象”专题学习教育活动通知(完整文档)

- 2024-01-20 2024XX区住房城乡建设工作情况汇报

- 2024-01-20 2024高校思政教育交流材料:善用反腐败斗争这堂“大思政课”(精选文档)

- 2024-01-20 2024年主题教育专题党课辅导报告,(4)

- 2024-01-20 关于赴某地学习考察地方立法工作情况报告(范文推荐)

- 2024-01-20 2024年度关于增强党建带团建工作实效对策与建议(精选文档)

- 2024-01-20 教师演讲稿:春风化雨育桃李,,潜心耕耘满芬芳(全文)

- 2024-01-20 主题教育第二阶段来了

- 2024-01-20 2024年度关于到信访局实践锻炼个人总结【完整版】

- 搜索

-

- 打赌输了任人处理作文1000字7篇 05-12

- 当代大学生在全面建设社会主义现代化强 05-12

- 全面建成社会主义现代化强国的战略安排 03-10

- 个人廉洁自律方面存在的问题及整改措施 05-12

- 谈谈青年大学生在中国式现代化征程上的 05-12

- 2022年党支部第一议题会议记录(全文完 11-02

- 作为青年大学生如何肩负时代责任6篇 05-12

- 村党组织建设现状及工作亮点存在问题与 05-12

- 全面从严治党,自我革命重要论述研讨会 05-12

- 产业工人队伍建设改革(全文完整) 10-31

- 11-25国庆70周年庆典晚会 庆典晚会串词

- 11-25办公室礼仪的十大原则 浅谈办公室的电话礼仪

- 01-17用心灵轻轻地歌唱_心灵的歌唱

- 01-17也许你不是我一生的唯一|也许不是我

- 01-17爱了,请珍惜;不爱,趁早放手|爱就珍惜不爱就放手

- 01-17岁月带走的是记忆,但回忆会越来越清晰|有趣又有深意的句子

- 01-17曾经的美好只是曾经,我只想珍惜身边的人|我只想珍惜你

- 01-18从容不惊 [学会笑眼去看世界,不惊不乍,淡定从容]

- 02-03当代大学生学习态度调查报告

- 02-03常用护患英语会话

- 标签列表