首页 > 心得体会 > 学习材料 / 正文

执手多型腔压铸工艺优化

2023-03-29 15:10:03 ℃陈璇,杨程,张金虎,谢晓东

执手多型腔压铸工艺优化

陈璇1,杨程1,张金虎1,谢晓东2

(1.西安建筑科技大学 冶金工程学院,西安 710055;

2.广东合和建筑五金制品有限公司,广东 佛山 528100)

研究适用于执手产品稳定生产的浇注方案及其工艺参数。采用控制变量法,以模具型腔表面热集中区域的等效应力为指标,分别分析两种浇注方案在不同压射比压、压射速度和浇注温度下的型腔表面稳定性,通过正交试验优化工艺参数,并对执手产品进行生产验证。当模具达到热平衡状态后,阶梯式浇注方案在各组工艺参数下的等效应力均小于分散式浇注,对阶梯式浇注方案的工艺参数进行正交试验优化,发现工艺参数对型腔表面稳定性的影响程度从大到小依次是压射比压、浇注温度、压射速度。正交试验优化后的结果为111,即压射比压10 MPa、压射速度5 m/s、浇注温度640 ℃。选择优化后的工艺参数进行执手生产,得到的执手产品外形轮廓清晰,且无缩孔缺陷。执手产品阶梯式浇注在各组工艺参数下的型腔表面稳定性均优于分散式浇注。阶梯式浇注工艺参数优化后试生产得到的产品质量良好,确定为执手产品最终的生产方案。

执手产品;

等效应力;

最大变形量;

浇注方案;

正交试验

压铸工艺因具有产品精度好、生产效率高、成本低及节能环保的突出优势[1-4],在汽车、电子、建筑、航空航天等领域都得到了广泛应用[5-7]。然而,压铸模具工作环境恶劣,压铸生产时模具型腔表面除了受高温金属液冲刷外,还受到合模、开模时的机械应力,多次循环生产后会造成模具型腔表面应力分布不均、模具局部区域寿命短和产品质量低下等问题[8-10]。

实际生产中,压铸件的成形过程发生在密闭的铸型内部,难以直接观察分析[11-12]。为解决此类问题,采用的方法主要是利用CAE软件对压铸工程进行分析[13-14],从而确定合理的浇注方案与工艺参数。孟昭昕等[15]通过对压铸产品阀体的卷气现象进行模拟分析,发现内浇口尺寸大小和压铸工艺参数均会对压铸件的卷气现象产生影响,且内浇口尺寸大小的影响程度大于工艺参数。陈世军等[16]利用Ansys有限元软件对大型半开放式压铸件进行了热应力场分析,发现应力集中现象主要发生在凹槽侧面上边沿,产品裂纹区域与模拟区域相吻合。周涛等[17]利用ProCAST对某凸轮轴盖的浇注方案进行了分析,研究发现,去除一个溢流槽的方案可明显缩短凝固时间。王磊等[18]运用ProCAST对一模多腔小型支架的浇注方案进行了仿真优化,结果表明,采用CAE分析软件可以实现产品多腔的流动平衡,缩短一模多腔模具的开发周期。张雅晴等[19]运用ProCAST对铝合金端盖压铸工艺进行了模拟,设计了不同的浇注方案,在优化工艺方案的基础上添加冒口,缩孔缩松体积由75.23 cm3降低到68.96 cm3。然而,目前压铸工程中仅靠设计师的经验依旧难以获得合理的浇注方案和工艺参数,而且还会造成较高的生产成本和较长的交货周期,所以利用有限元软件对执手产品进行压铸工艺优化设计是十分必要的。

从控制模具型腔表面尺寸稳定性的角度出发,文中设计两种执手产品的浇注方案,利用有限元软件和控制变量法分析不同工艺参数对两种浇注方案等效应力的影响,确定执手产品合理的浇注方案,进而优化工艺参数,改善产品质量。

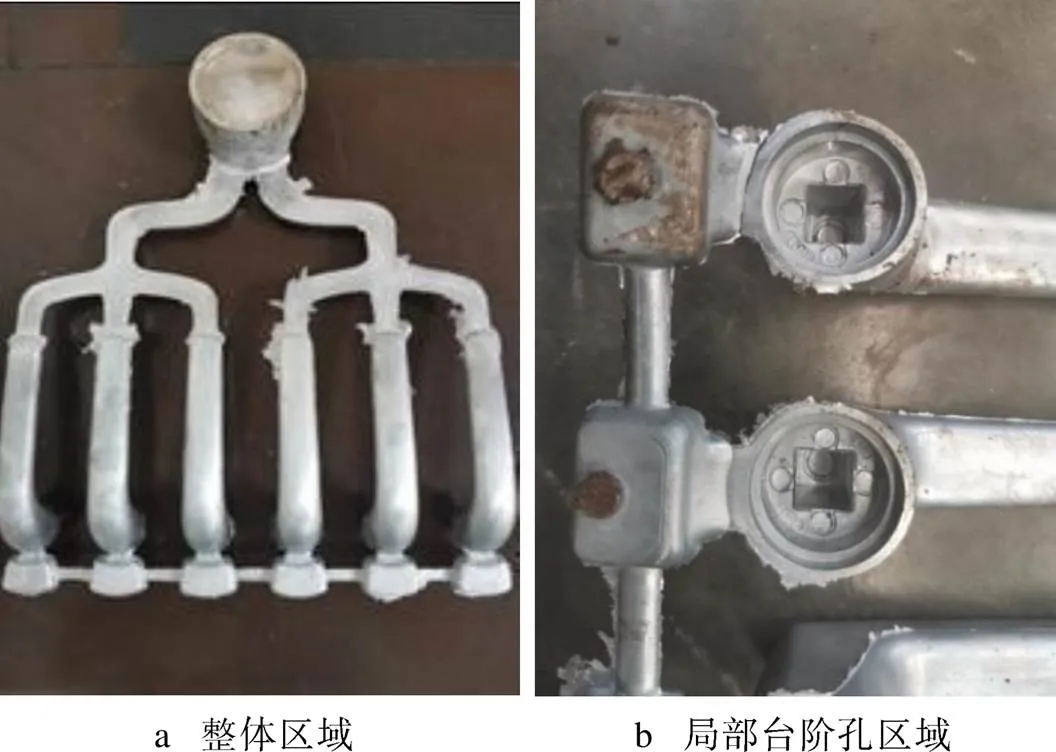

执手大量用于汽车、建筑等行业中,需要大批量生产。产品材料为铝合金ZL102,如图1所示,执手产品长度为134.4 mm,高度为47 mm,其尾部存在深度为27.5 mm的台阶孔,且厚度较大,是执手产品缺料和拉伤产生的主要区域,如图2所示。由于执手产品为外观件且在使用过程中需要承受一定的扭矩,不仅要求其内部组织没有缩孔,还要求其表面光洁、轮廓清晰,没有表面气孔、拉伤等缺陷。已有研究表明,压铸产品的表面质量与其模具型腔表面的稳定性密不可分[20-21],因此,保证执手产品稳定生产的关键是控制模具型腔表面尺寸的稳定性。

图1 执手结构(单位:mm)

图2 执手产品缺陷

2.1 数学模型建立

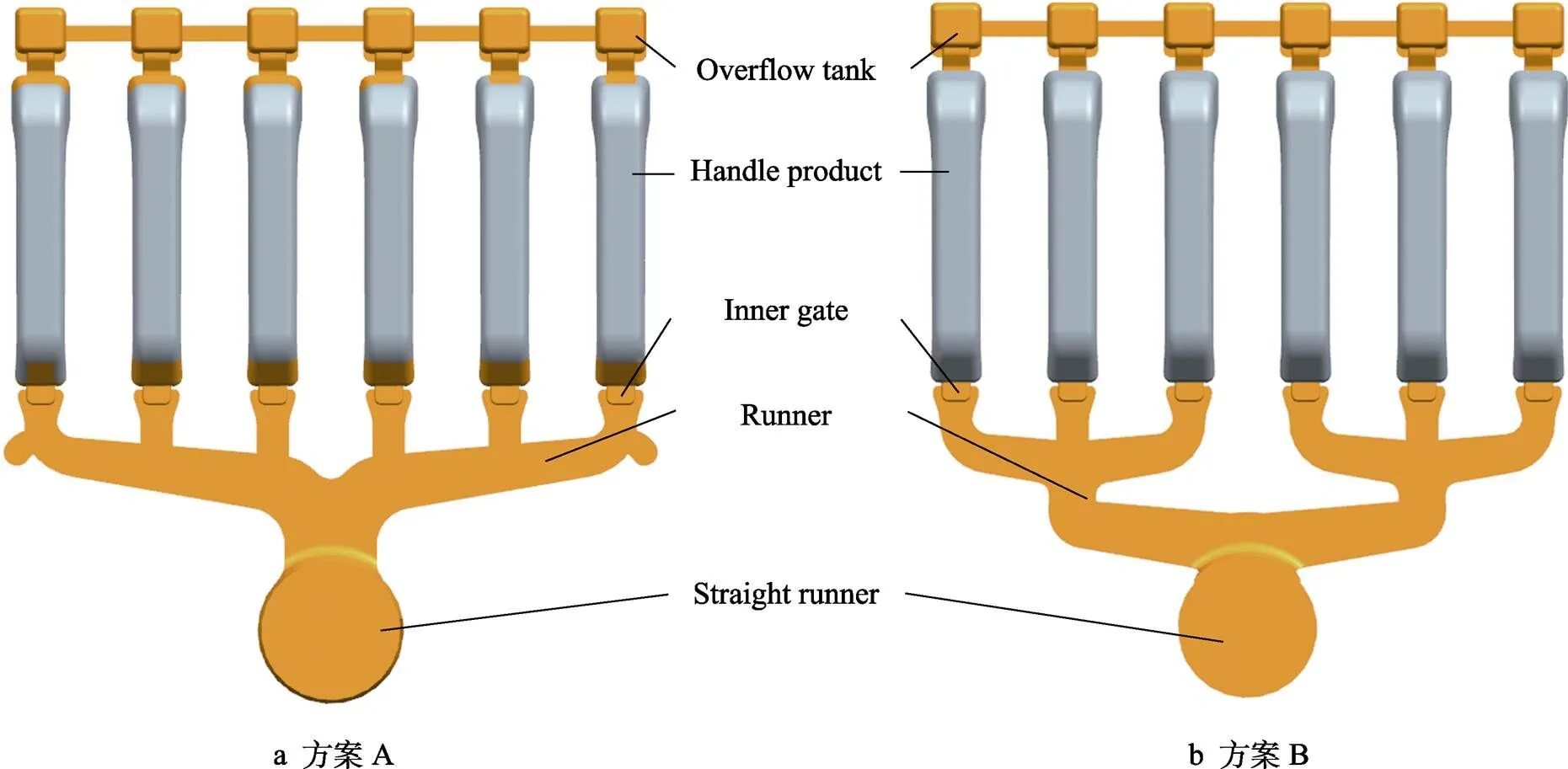

根据执手结构特点和在生产过程中存在的缺陷,设计了两种一模六腔呈对称分布的执手产品的浇注方案,如图3所示,分别为分散式浇注方案(方案A)和阶梯式浇注方案(方案B)。其中,根据浇注系统设计理论[22],确定执手产品两种浇注系统的内浇口截面积为25.00 mm2,内浇口厚度为2.00 mm,横浇道截面积为100.00 mm2,横浇道厚度为10.00 mm,单个溢流槽体积为9 500.00 mm3。

根据两种执手产品浇注方案完成执手模具设计,其中,模具共设计7条冷却水通道,动模和定模冷却通道分别为3条和4条,如图4所示,冷却通道直径为8.0 mm,长度为340.0 mm。为提高计算效率,取模具和执手产品的1/2进行模拟,以四面体为主导的方式进行有限元网格划分,几何体网格尺寸为4 mm,网格质量优异。根据执手产品实际生产的压铸节奏,设置单次循环时间为28 s,其中压铸时间(由慢压射时间、快压射时间和持压时间组成)为8 s,开模时间6 s,取件时间2 s,喷涂时间4 s,合模和等待下次压铸时间为8 s,共计模拟20个循环周期。

图3 执手产品浇注系统

图4 执手压铸模具有限元模型

2.2 边界条件

压铸循环过程中,模具吸收的热量来源于浇注的高温金属液,而其散热方式主要是通过向环境和循环冷却水散热,模具热传递的主要边界条件有模具–金属液、模具–模具、模具–环境。对于传热接触面的传热系数可用式(1)进行计算[23]。

模拟过程综合考虑压铸工艺参数与冷却水对模具循环过程中温度梯度的影响,初始压铸工艺参数设置为:压射比压10 MPa、压射速度5 m/s、金属液浇注温度680 ℃、模具初始温度30 ℃、冷却水温度15 ℃。模具与模具界面热交换系数为1 500 W/(m2·K),模具与空气界面的热交换系数为10 W/(m2·K),模具与金属液界面的热交换系数为4 000 W/(m2·K),模具与冷却水界面的换热系数为5 000 W/(m2·K)。

3.1 分析区域选择

压铸过程中,合理的浇注方案是避免金属液对模具形成较高热冲击的重要措施,模具材料过热或局部不均匀的压力均会对压铸产品质量和模具造成影响,通过对两种浇注方案进行模拟,发现压铸模具型腔表面温度集中区域主要分布在浇注系统尾部的台阶孔位置,如图6所示,此区域与实际生产中执手产品易出现缺陷的区域相吻合。因此,选择此区域作为分析区域。

3.2 两种浇注方案合理性分析

在执手产品的生产过程中,对压铸模具温度场的调节是控制压铸产品质量和生产效率的主要方法之一,模具材料H13钢从较低的温度1升温到较高的2,在各个方向的热膨胀可用式(3)进行计算[25]。

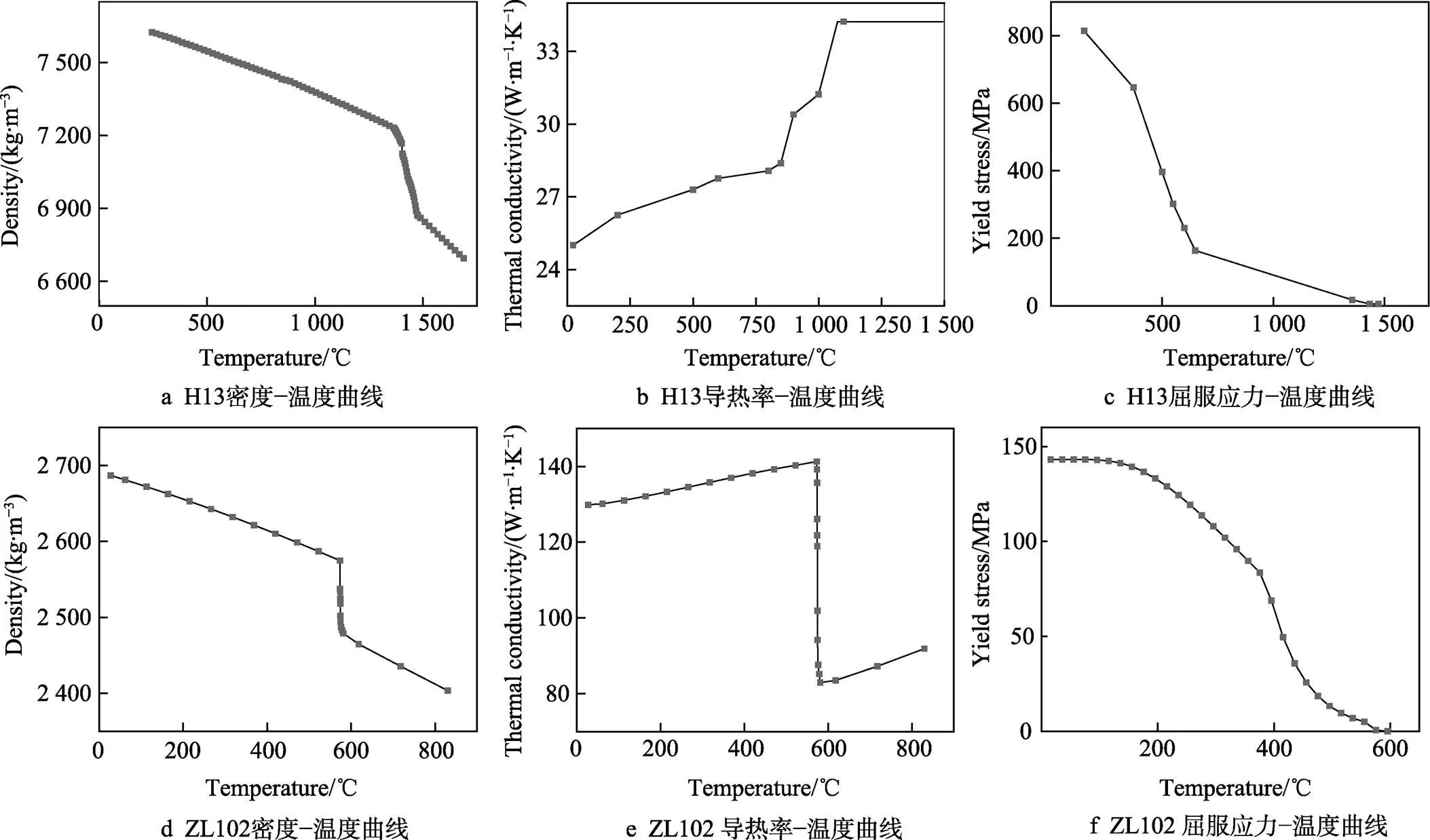

图5 合金及模具材料热物性参数曲线

图6 执手产品温度集中区域

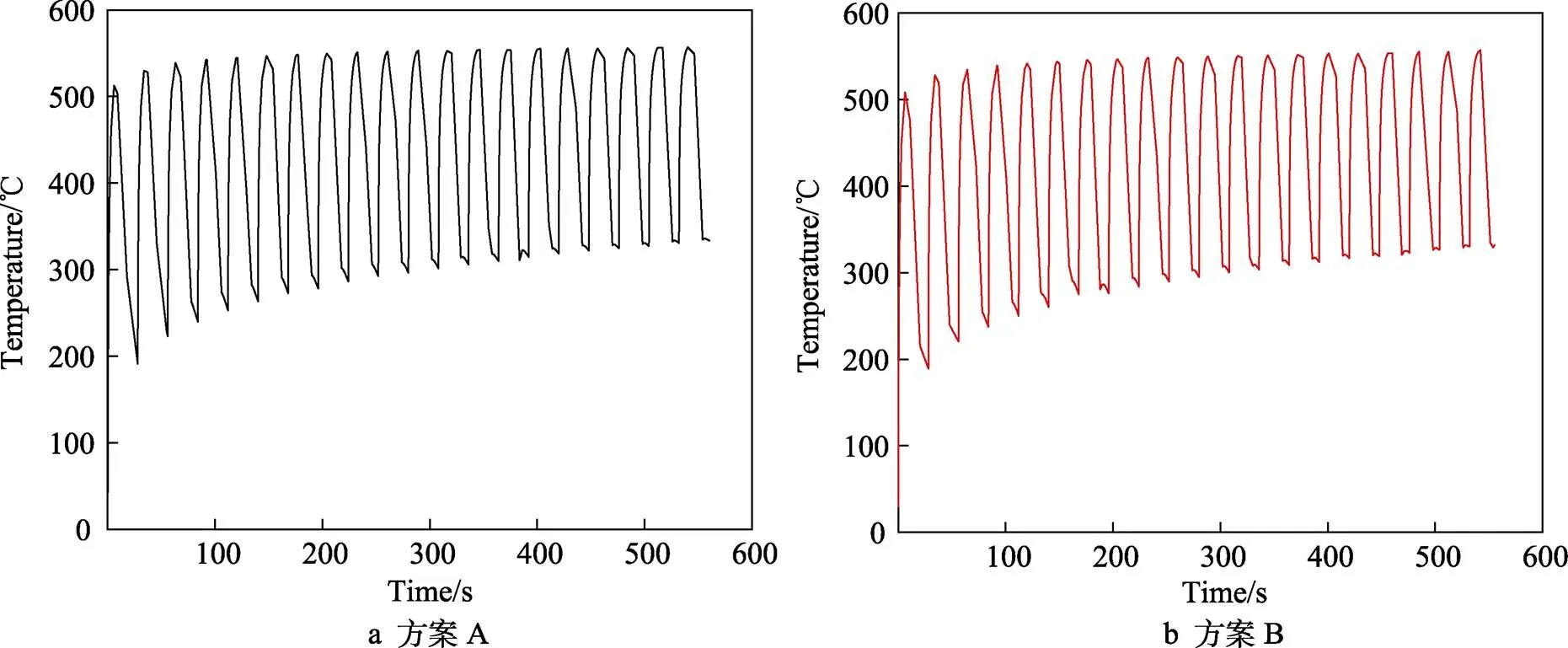

图7是压铸模具热循环过程中应力应变变化示意图。从图7中可以看出,在第一次循环过程中,点是压铸开始时的状态,此时模具温度为1,热应力为0。高温金属液进入模具型腔之后,开始发生剧烈的传热过程,温度变化为1→2。此时表面的压应力从0→→,曲线在点与一定温度下的屈服强度曲线相交,然后沿着屈服强度曲线变化到点,这个过程产生的压缩塑性应变表示为式(4)[26]。

在模具冷却过程中,温度变化为21,其在图7中相应的应力变化路径为:→→,这个过程产生的拉伸塑性应变表示为式(5)[26]。

图7 热循环过程中应力和应变的变化

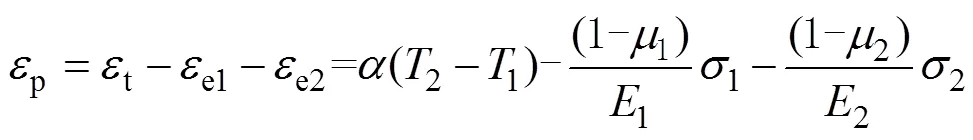

之后进行第二次压铸循环,模具初始应力不为0,温度从1→2的过程中,应力路径变成了→→,在此之后的压铸循环中就变成了→→→→,这种原因造成的失效占70%[26]。由式(3)—(5)可知,压铸模具型腔表面热应力的产生主要是由模具内部的温度梯度造成的,在对模具型腔表面热集中区域进行热应力计算时,热应力的分析必须建立在压铸模具达到热平衡状态的基础上。图8即为20次循环过程中2种浇注方案在热集中区域的温度–时间变化曲线,从图8中可以看出,2种浇注方案均在20个循环内达到热平衡状态。因此,选取第20个热平衡曲线的温度场作为执手压铸模具热应力计算的初始条件进行分析。

图8 2种浇注方案温度–时间曲线

为确保结果的可靠性,以模具型腔表面热集中区域的等效应力为指标,利用控制变量法分别在:10、15、20、25 MPa的压射比压,5 m/s和680 ℃的压射速度和浇注温度;

5、10、15、20 m/s的压射速度,10 MPa和680 ℃的压射比压和浇注温度;

640、660、680、700 ℃的浇注温度,10 MPa和5 m/s的压射比压和压射速度下,分析2种浇注方案在热平衡状态下模具型腔表面尺寸的稳定性。

图9是2种浇注方案热集中区域在不同工艺参数下等效应力与最大变形量的变化趋势。从图9中可以看出,当压铸模具到达热平衡状态后,在不同压射比压下,方案A和方案B等效应力分别在454~474 MPa、448~466 MPa之间,模具型腔表面的等效应力随着压射比压的增加逐渐增大,压射比压为20 MPa时等效应力达到最大,方案A等效应力可达到474 MPa,最大变形量为0.080 mm,方案B等效应力可达到466 MPa,最大变形量为0.075 mm。在不同压射速度下,方案A和方案B等效应力分别在454~455 MPa、447~448 MPa之间,模具型腔表面的等效应力基本保持不变,最大变形量呈现出震荡式变化。在不同浇注温度下,方案A和方案B等效应力分别在445~463 MPa、438~454 MPa之间,两种浇注方案型腔表面的等效应力随着浇注温度的增加逐渐增大,金属液浇注温度为700 ℃时等效应力达到最大,方案A等效应力和最大变形量分别为463 MPa、0.081 mm,方案B等效应力和最大变形量分别为454 MPa、0.075 mm。在各组工艺参数的对比下,方案B模具型腔表面热集中区域的等效应力与最大变形量均小于方案A,所以选取方案B为最终的浇注方案。

3.3 压铸工艺参数的选择

通过以上研究,选择浇注方案B进行压铸工艺参数优化,对执手产品压铸过程来说,影响模具等效应力与最大变形量的工艺参数主要有压射比压、压射速度和浇注温度。因此,以压射比压、压射速度、浇注温度为因素,模具型腔表面热集中区域的等效应力与最大变形量为指标,建立三因素四水平正交试验,表1为因素水平。

表1 正交试验因素水平

Tab.1 Factor level of orthogonal test

表2 正交试验极差分析

Tab.2 Range analysis of orthogonal test

根据表2绘制的3种因素水平对等效应力的影响趋势如图10所示。从图10中可以看出,随着压射比压和金属液浇注温度的提高,等效应力呈现出逐渐增大的趋势,原因是在压射比压和金属液浇注温度增大的过程中,铸件自身所带的热量逐渐增多,模具型腔表面温度变化幅度增大。随着压射速度的增大,等效应力基本保持不变,原因是金属液在模具型腔内部填充时间短,金属液与模具之间热交换迅速,模具温度变化幅度较小。在工艺参数选择时,既要考虑压铸产品充型和凝固过程中温度场的变化,也要考虑冷却过程中模具温度分布不均和冷却引起的残余应力造成产品变形和翘曲的现象。综合考虑模拟结果,确定111为最佳工艺参数,即压射比压10 MPa、压射速度5 m/s、浇注温度640 ℃。

图10 等效应力的影响趋势

根据上述模拟得到的结果,选择HDC400卧式冷室压铸机,采用阶梯式浇注方案和优化后的工艺参数进行实际生产,并统计优化后执手模具在服役过程中的寿命。结果表明,优化后的执手模具平均寿命在80 000次左右,明显高于优化前的50 000~60 000次,对压铸后期生产的执手产品进行外观形貌检查,如图11所示,得到的执手产品外形轮廓清晰,表面光洁,且其尾部台阶孔区域产品质量良好,未见拉伤、缺料等压铸缺陷。

对压铸后期执手产品进行金相组织检查。因为在充型凝固的过程中,执手产品台阶孔区域较厚,冷却速度相对较慢,且得不到周围金属液的补缩,容易产生缩孔缺陷,因此,对优化后的执手产品台阶孔区域进行切割,利用显微镜对其进行金相分析,如图12所示,可见优化后铸件台阶孔区域组织均匀连续,未发现缩孔缩松,内部质量符合要求。

图11 执手产品实物

图12 优化后台阶孔区域内部形貌

1)压铸模具热平衡状态下,两种浇注方案在热集中区域的等效应力随压射比压与浇注温度的增加而增大,随压射速度的增加保持不变。阶梯式浇注方案在各组工艺参数下的等效应力均小于分散式浇注方案,选取阶梯式浇注为执手产品的浇注方案。

2)通过正交试验优化阶梯式浇注方案的工艺参数,发现工艺参数对模具型腔表面稳定性的影响程度从大到小依次是压射比压、浇注温度、压射速度,正交试验优化后的结果为111,即压射比压10 MPa、压射速度5 m/s、浇注温度640 ℃。

3)选择阶梯式浇注方案和优化后的工艺参数进行执手生产,得到的执手产品外形轮廓清晰,内部组织无缩孔缺陷,且执手模具寿命明显得到改善,确定阶梯式浇注和优化后的工艺参数作为执手产品最终的生产方案。

[1] DOS SANTOS S L, ANTUNES R A, SANTOS S F, et al. Influence of Injection Temperature and Pressure on the Microstructure, Mechanical and Corrosion Properties of a AlSiCu Alloy Processed by HPDC[J]. Materials & Design, 2015, 88: 1071-1081.

[2] GOH C S, SOH K S, OON P H, et al. Effect of Squeeze Casting Parameters on the Mechanical Properties of AZ91-Ca Mg Alloys[J]. Materials & Design, 2010, 31: S50-S53.

[3] 翁银翔, 贾冬生, 马国华. 宁夏橡胶压铸成型模具的制造工艺要求综述[J]. 装备制造技术, 2014(11): 172-174.

WENG Yin-xiang, JIA Dong-sheng, MA Guo-hua. Manufacturing Process Analysis of Rubber Die-Casting Mould in Ningxia[J]. Equipment Manufacturing Technology, 2014(11): 172-174.

[4] 苏再军, 杨树忠, 普建, 等. 压铸稀土镁合金的研究现状及发展趋势[J]. 热加工工艺, 2016, 45(9): 15-19.

SU Zai-jun, YANG Shu-zhong, PU Jian, et al. Research Status and Development Trend of Die-Cast RE Magnesium Alloys[J]. Hot Working Technology, 2016, 45(9): 15-19.

[5] 李福贵, 顾成波. 压铸及多材料连接工艺在新能源汽车车身中的运用研究[J]. 机械工程师, 2021(8): 60-62.

LI Fu-gui, GU Cheng-bo. Application of Die Casting and Multi Material Connection Technology in New Energy Vehicle Body[J]. Mechanical Engineer, 2021(8): 60-62.

[6] 杨金辉, 薛斌, 许忠斌. 压铸工艺对压铸件质量影响的研究现状及发展[J]. 铸造技术, 2020, 41(1): 62-65.

YANG Jin-hui, XUE Bin, XU Zhong-bin. Research Status and Development of Die Casting Process on Quality of Die Castings[J]. Foundry Technology, 2020, 41(1): 62-65.

[7] 朱必武, 刘筱. 铝合金薄壁压铸件研究现状及进展[J]. 特种铸造及有色合金, 2016, 36(9): 931-934.

ZHU Bi-wu, LIU Xiao. Progress in Die Casting Thin-Walled Aluminum Alloy Parts[J]. Special Casting & Nonferrous Alloys, 2016, 36(9): 931-934.

[8] 陈国恩, 汪学阳, 黄志垣, 等. 压铸模具温度场的CAE模拟分析[J]. 特种铸造及有色合金, 2018, 38(3): 271-273.

CHEN Guo-en, WANG Xue-yang, HUANG Zhi-yuan, et al. CAE Simulation Analysis of Temperature Field of Die-Casting Die[J]. Special Casting & Nonferrous Alloys, 2018, 38(3): 271-273.

[9] REN Lu-yang, HU A, FU Yin-tian, et al. Influence of Applied Pressures and Casting Section Thicknesses on Interfacial Heat Transfer in Squeeze Casting of Magnesium Alloy AZ91[J]. Heat and Mass Transfer, 2021, 57(7): 1107-1120.

[10] VENKATESH A P, LOGESH K, MANJITH KUMAR REDDY S, et al. Experimental Study on Interfacial Heat-Transfer Coefficients at the Casting/Die Interface in Squeeze Casting under Transient Condition[J]. International Journal of Ambient Energy, 2020, 41(7): 802-807.

[11] 董丽娇. 镁合金压铸工艺数值模拟及缺陷带形成探讨[D]. 长春: 吉林大学, 2015.

DONG Li-jiao. The Numerical Simulation to Die Casting Processes of Magnesium Alloy and Discussion about the Formation of Defect Bands[D]. Changchun: Jilin University, 2015.

[12] 刘宗虎, 乔会杰, 苗晓军, 等. 压铸技术及压铸合金的发展及应用研究[J]. 黑龙江科技信息, 2017(18): 43.

LIU Zong-hu, QIAO Hui-jie, MIAO Xiao-jun, et al. Research on Development and Application of Die Casting Technology and Die Casting Alloy[J]. Heilongjiang Science and Technology Information, 2017(18): 43.

[13] 秦鹏程, 张希俊. Procast在压力铸造数值模拟的应用现状[J]. 热加工工艺, 2010, 39(23): 75-77.

QIN Peng-cheng, ZHANG Xi-jun. Application of ProCAST Software in Die Casting"s Numerical Simulation[J]. Hot Working Technology, 2010, 39(23): 75-77.

[14] 朱赞彬, 李焕. 压铸变速箱壳体加工工艺分析及优化[J]. 机械设计, 2021, 38(S2): 138-141.

ZHU Zan-bin, LI Huan. Process Analysis and Optimization of Die-Casting Gearbox Housing[J]. Journal of Machine Design, 2021, 38(S2): 138-141.

[15] 孟昭昕, 黄勇, 李鑫. 基于ProCAST的阀体压铸数值模拟及工艺优化[J]. 沈阳理工大学学报, 2017, 36(5): 79-83.

MENG Zhao-xin, HUANG Yong, LI Xin. Design and Optimization of the Valve Body Die-Casting Process Based on the Numerical Simulation[J]. Journal of Shenyang Ligong University, 2017, 36(5): 79-83.

[16] 陈世军, 王立华. 大型半开放式压铸温度场与应力场的数值模拟研究[J]. 机械与电子, 2010, 28(11): 21-24.

CHEN Shi-jun, WANG Li-hua. Numerical Simulation Research on the Temperature and Stress Field of the Large-Scale Semi-Opened Die-Casting[J]. Machinery & Electronics, 2010, 28(11): 21-24.

[17] 周涛, 龚海军, 李欢, 等. 铝合金凸轮轴盖压铸模浇注系统设计[J]. 特种铸造及有色合金, 2020, 40(11): 1244-1248.

ZHOU Tao, GONG Hai-jun, LI Huan, et al. Gating System Design of a Die Casting Die for Aluminum Alloy Camshaft Cap[J]. Special Casting & Nonferrous Alloys, 2020, 40(11): 1244-1248.

[18] 王磊, 李珊. 基于ProCAST软件的小型支架一模多腔压铸模开发[J]. 特种铸造及有色合金, 2019, 39(9): 967-969.

WANG Lei, LI Shan. Development of Multi-Cavity Mould of Small Bracket Based on ProCAST[J]. Special Casting & Nonferrous Alloys, 2019, 39(9): 967-969.

[19] 张雅晴, 谭建波. C5M4铝合金端盖低压铸造工艺模拟及优化[J]. 特种铸造及有色合金, 2019, 39(8): 863-866.

ZHANG Ya-qing, TAN Jian-bo. Simulation and Optimization of Low Pressure Casting Process for C5M4 Aluminum Alloy End Cap[J]. Special Casting & Nonferrous Alloys, 2019, 39(8): 863-866.

[20] 刘晓雯. 压铸件模具型腔散热过程分析[J]. 铸造技术, 2015, 36(2): 441-443.

LIU Xiao-wen. Analysis of Cooling Process of Die Castings in Mold Cavity[J]. Foundry Technology, 2015, 36(2): 441-443.

[21] 张卫民. 铝合金压铸件质量与模具设计的关系[J]. 凿岩机械气动工具, 2008(2): 49-52.

ZHANG Wei-min. Relationship between Quality of Aluminum Alloy Die Casting and Die Design[J]. Rock Drilling Machinery & Pneumatic Tools, 2008(2): 49-52.

[22] 齐卫东. 压铸工艺与模具设计[M]. 2版. 北京: 北京理工大学出版社, 2012.

QI Wei-dong. Die Casting Process and Die Design[M]. 2nd Edition. Beijing: Beijing Insititute of Technology Press, 2012.

[23] 孙永明, 陈振宇, 陈国恩, 等. 利用热应力场模拟估算压铸模具局部区域寿命[J]. 特种铸造及有色合金, 2020, 40(6): 632-635.

SUN Yong-ming, CHEN Zhen-yu, CHEN Guo-en, et al. Simulation Analysis of Thermal Stress Field Used to Estimate the Local Life of Die-Casting Dies[J]. Special Casting & Nonferrous Alloys, 2020, 40(6): 632-635.

[24] 吴树森. 材料加工冶金传输原理[M]. 北京: 机械工业出版社, 2001.

WU Shu-sen. Principle of Material Processing Metallurgy Transmission[M]. Beijing: China Machine Press, 2001.

[25] 周玉辉, 吴卫, 周华彬. 工艺参数与模具结构对压铸模具温度场的影响[J]. 铸造技术, 2006, 27(6): 570-573.

ZHOU Yu-hui, WU Wei, ZHOU Hua-bin. Influences of Process Parameter and Structure on Temperature Field in Die-Casting Die[J]. Foundry Technology, 2006, 27(6): 570-573.

[26] 马文超. 压铸模数学模型及测温试验研究[D]. 武汉: 武汉科技大学, 2016.

MA Wen-chao. Study on the Mathematical Models and Temperature Measurement Tests of Die-Casting Die[D]. Wuhan: Wuhan University of Science and Technology, 2016.

Optimization of Multi-cavity Die Casting Process for Handle

CHEN Xuan1, YANG Cheng1, ZHANG Jin-hu1, XIE Xiao-dong2

(1. School of Metallurgical Engineering, Xi"an University of Architectural Science and Technology, Xi"an 710055, China; 2. Guangdong Hehe Construction Hardware Manufacturing Co., Ltd., Guangdong Foshan 528100, China)

The work aims to study the casting scheme and process parameters suitable for stable production of handle.With the equivalent stress of the heat concentration area on the surface of the die cavity as the index, the control variable method was used to analyze the stability of the cavity surface by two casting schemes under the conditions of different specific injection pressure, injection speed and casting temperature. The process parameters were optimized by orthogonal test, and the handle was verified in production. When the die reached heat balance state, the equivalent stress of step casting scheme under each group of process parameters was less than that of dispersed casting. The process parameters of step casting scheme were optimized by orthogonal test and it was found that the effect degree of process parameters on the surface stability of cavity was specific injection pressure, casting temperature and injection speed in descending order. The result optimized by orthogonal test was111, i.e. specific injection pressure of 10 MPa, injection speed of 5 m/s and casting temperature of 640 ℃. The optimized process parameters were selected for production of handle, and the shape of the handle was clear without defects such as shrinkage cavity. The cavity surface stability of step casting is better than that of dispersed casting. After the step casting process parameters are optimized, the product obtained from trial production has good quality, so the step casting is determined as the final production scheme of the handle.

handle; equivalent stress; maximum deformation; casting scheme; orthogonal test

10.3969/j.issn.1674-6457.2023.01.004

TG292

A

1674-6457(2023)01-0025-09

2022–01–10

2022-01-10

国家自然科学基金(51874226);

陕西省重点研发计划(2018ZDXM–GY–120)

National Natural Science Foundation of China (51874226); Key R&D projects in Shaanxi Province (2018ZDXM-GY-120)

陈璇(1996—),男,硕士生,主要研究方向为轻合金成形工艺。

CHEN Xuan (1996-), Male, Postgraduate, Research focus: light alloy forming process.

杨程(1976—),男,博士,副教授,主要研究方向为先进制造工艺与装备。

YANG Cheng (1976-), Male, Doctor, Associate professor, Research focus: advanced manufacturing technology and equipment.

陈璇, 杨程, 张金虎, 等. 执手多型腔压铸工艺优化[J]. 精密成形工程, 2023, 15(1): 25-33.

CHEN Xuan, YANG Cheng, ZHANG Jin-hu, et al. Optimization of Multi-cavity Die Casting Process for Handle[J]. Journal of Netshape Forming Engineering, 2023, 15(1): 25-33.

猜你喜欢 压铸模型腔模具 大型压铸模具铸造模架数控粗加工的高效方法辽宁师专学报(自然科学版)(2021年1期)2021-07-21《模具制造》月刊2020年订阅通知模具制造(2019年10期)2020-01-06压铸模技术创新与发展模具制造(2019年10期)2020-01-06《电加工与模具》征订启事制造技术与机床(2019年11期)2019-12-04铝合金链条盖压铸模冷却系统的优化设计模具制造(2019年7期)2019-09-25进气弯管压铸模设计模具制造(2019年7期)2019-09-25第十三届Asiamold广州模具展盛大开幕模具制造(2019年4期)2019-06-24可共模生产的塑料模具橡塑技术与装备(2018年2期)2018-02-19模具制造中高速切削技术的应用现代工业经济和信息化(2016年7期)2016-05-17汽车内饰件组合型腔注塑模设计中国塑料(2016年5期)2016-04-16猜你喜欢

- 2024-01-20 有关于第五次全国经济普查统计重点业务综合培训大会上讲话(完整文档)

- 2024-01-20 “严纪律、转作风、保安全、树形象”专题学习教育活动通知(完整文档)

- 2024-01-20 2024XX区住房城乡建设工作情况汇报

- 2024-01-20 2024高校思政教育交流材料:善用反腐败斗争这堂“大思政课”(精选文档)

- 2024-01-20 2024年主题教育专题党课辅导报告,(4)

- 2024-01-20 关于赴某地学习考察地方立法工作情况报告(范文推荐)

- 2024-01-20 2024年度关于增强党建带团建工作实效对策与建议(精选文档)

- 2024-01-20 教师演讲稿:春风化雨育桃李,,潜心耕耘满芬芳(全文)

- 2024-01-20 主题教育第二阶段来了

- 2024-01-20 2024年度关于到信访局实践锻炼个人总结【完整版】

- 搜索

-

- 打赌输了任人处理作文1000字7篇 05-12

- 当代大学生在全面建设社会主义现代化强 05-12

- 全面建成社会主义现代化强国的战略安排 03-10

- 个人廉洁自律方面存在的问题及整改措施 05-12

- 谈谈青年大学生在中国式现代化征程上的 05-12

- 2022年党支部第一议题会议记录(全文完 11-02

- 作为青年大学生如何肩负时代责任6篇 05-12

- 村党组织建设现状及工作亮点存在问题与 05-12

- 全面从严治党,自我革命重要论述研讨会 05-12

- 产业工人队伍建设改革(全文完整) 10-31

- 11-25国庆70周年庆典晚会 庆典晚会串词

- 11-25办公室礼仪的十大原则 浅谈办公室的电话礼仪

- 01-17用心灵轻轻地歌唱_心灵的歌唱

- 01-17也许你不是我一生的唯一|也许不是我

- 01-17爱了,请珍惜;不爱,趁早放手|爱就珍惜不爱就放手

- 01-17岁月带走的是记忆,但回忆会越来越清晰|有趣又有深意的句子

- 01-17曾经的美好只是曾经,我只想珍惜身边的人|我只想珍惜你

- 01-18从容不惊 [学会笑眼去看世界,不惊不乍,淡定从容]

- 02-03当代大学生学习态度调查报告

- 02-03常用护患英语会话

- 标签列表