首页 > 心得体会 > 学习材料 / 正文

三配流窗口轴向柱塞泵非死点过渡区结构优化

2023-05-05 15:00:03 ℃张峻溢,王 君,郭洪钊

(太原理工大学,太原 030024)

液压系统主要分为阀控系统和泵控系统,阀控系统节流损失大,系统效率低,与之相比泵控系统节流损失小,是提升液压系统效率最直接有效的方法。按照泵所驱动的执行元件分类,泵控系统可以分为泵控单出杆液压缸系统和泵控双出杆液压缸系统,单出杆液压缸输出力大,占用空间小,得到了广泛使用,而泵控单出杆液压缸系统却存在两腔流量不平衡的问题[1]。为此,太原理工大学的权龙教授提出了一种具有三个配流窗口的轴向柱塞泵[2],设计与液压缸两腔面积相匹配的配流窗口包角,实现泵对单出杆液压缸的直接控制[3]。然而,三配流窗口轴向柱塞泵在增设的两个配流窗口之间有一段非死点过渡区,柱塞在非死点过渡区转过很小的角度,就会造成柱塞腔较大的容积变化,从而产生压力冲击和流量脉动。柱塞泵作为泵控系统的核心,其性能很大程度上决定了整个系统的性能[4]。因此,解决非死点过渡区产生的压力冲击和流量脉动问题是十分重要的。

为降低轴向柱塞泵的压力冲击及流量脉动,国内许多专家对配流盘的结构进行了深入研究。兰州理工大学的那成烈教授提出了孔槽结合结构,运用数学模型对其进行研究和分析,指出了孔槽结合结构可以达到降低压力冲击和流量脉动的目的[5];

浙江大学的马吉恩使用流体仿真软件CFD优化设计了A4V56泵的三角槽结构,优化后的结构有效地降低了轴向柱塞泵的压力流量脉动[6];

兰州理工大学的张静等在考虑轴向柱塞泵油液压缩性和流量倒灌的情况下,运用PumpLink软件对泵进行仿真研究,发现采用U-三角槽组合结构泵的压力脉动显著降低[7];

浙江大学的徐兵教授针对三角槽的空化射流问题提出了多阻尼孔的新配流盘结构,同时利用多目标遗传算法优化了配流盘的结构参数,声压实验表示新配流盘可以使泵的噪声等级降低1.6 dB[8],兰州理工大学的张中成提出了采用梯形阻尼槽的球面配流副结构,并利用CFD进行仿真,仿真发现新阻尼槽结构比普通三角槽的受力及流量脉动要好[9]。目前,针对普通轴向柱塞泵配流盘的结构优化已经较为成熟,但对于三配流窗口轴向柱塞泵配流盘结构优化研究很少。

本研究基于现有的三配流窗口轴向柱塞泵的配流盘结构,参照普通轴向柱塞泵的优化案例,提出在非死点过渡区设置阻尼孔和三角槽相结合的优化方案,使用AMEsim仿真软件建立带有孔槽结合结构的三配流窗口轴向柱塞泵仿真模型,与现有的三配流窗口轴向柱塞泵进行对比,验证方案的可行性。

2.1 优化方案

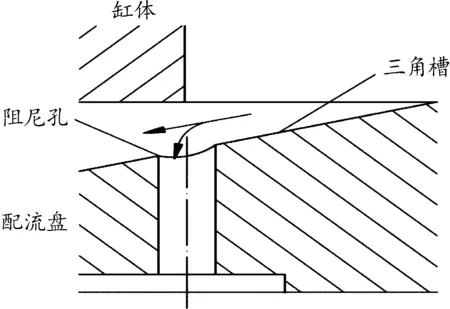

现有的三配流窗口轴向柱塞泵仅在非死点过渡区设置了三角槽以消除在非死点柱塞腔内产生的闭死容积,由于非死点过渡区的空间有限,为了不影响泵的容积效率,三角槽所占包角受到限制,使得过渡区预卸(升)压效果不明显,造成非死点过渡区仍然有较大的压力冲击和流量脉动。针对这一现象,提出在三角槽内开设阻尼孔的优化方案,降低非死点过渡区的压力冲击及流量脉动,阻尼孔的位置设置在三角槽末端,结构如图1所示,配流窗口A连接单出杆液压缸的无杆腔,配流窗口B连接有杆腔,配流窗口T连接油箱或蓄能器,由于非死点过渡区空间有限,仅三角槽不足以平衡柱塞腔内的高压。因此,增设了阻尼孔结构,随着柱塞继续旋转,柱塞腔会与阻尼孔相接,此时通流面积进一步增大,柱塞腔内的高压油卸压,与配流窗口T的压力大致平衡,使柱塞可以在非死点位置平稳过渡。

图1 优化的配流盘结构图Fig.1 Optimized valve plate structure diagram

2.2 柱塞运动学分析

本研究所使用的轴向柱塞泵采用锥形缸体结构,其运动方程为[10]:

锥形缸体柱塞位移方程:

(1)

锥形缸体柱塞速度方程:

(2)

式中:R0为柱塞球头距离主轴的最短距离;

β为斜盘倾角;

φ为柱塞距初始位置转过的角度;

α为柱塞与缸体中心线的夹角;

ω为缸体旋转角速度。

2.3 配流过程分析

配流盘的结构是影响轴向柱塞泵压力流量特性的一个重要因素,轴向柱塞泵配流过程中,油液经过配流盘的配流窗口进入执行元件的过程,类似于受到薄壁小孔节流的作用,流量方程满足表达式[11]:

(3)

式中:Cr为流量系数;

A为柱塞腔与配流盘槽口的通流面积;

pf为与柱塞腔接通的配流窗口的压力;

p0为柱塞腔压力;

ρ为油液的密度。

节流公式中,柱塞腔与配流盘槽口的通流面积是影响柱塞泵油液流动特性的重要参数,通流面积会随着柱塞的旋转而发生变化,同一型号的轴向柱塞泵由于配流盘减振槽形状不同,通流面积随柱塞旋转的变化率有差异,因此形成了不同的过渡特性曲线[12]。普通三配流窗口轴向柱塞泵在非死点过渡区采用三角槽的阻尼槽结构,优化的方案非死点过渡区为孔槽结合结构,下面分别计算柱塞腔与三角槽、孔槽结合结构的通流面积。

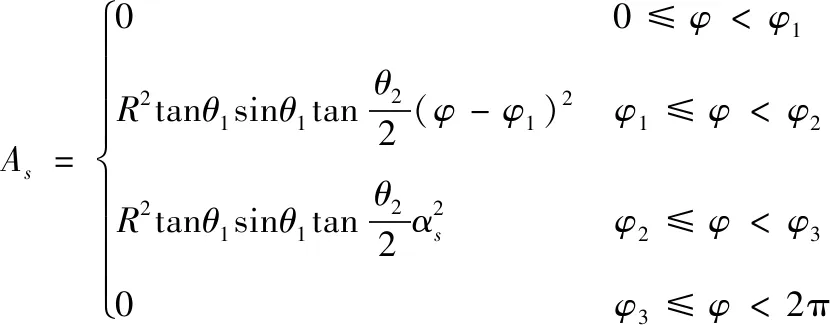

1) 三角槽的通流面积

三角槽是一种通流面积随柱塞转动而按照恒定规律变化的一种阻尼槽,其结构如图2所示,计算三角槽的通流面积需要找到最小通流截面,最小通流截面为图2中△bcd,该截面与底边eh相垂直。

图2 三角槽结构图Fig.2 Triangular grooves

随着缸体的转动,三角槽的通流面积变化过程如图3所示,图3中红色部分为三角槽的通流面积,其通流面积先按照恒定规律增加,达到最大后保持不变,直到与配流窗口连通。

图3 三角槽配流面积变化规律Fig.3 The variation of the triangular groove assignment area

三角槽的通流面积的计算方程为

(4)

式中:R为柱塞所在分布圆的半径;

θ1为三角槽的宽度角;

θ2为三角槽的深度角;

φ为柱塞距初始位置转过的角度;

αs为三角槽包角;

φ1,φ2,φ3为三角槽的位置参数。

2) 孔槽结合结构的通流面积

与三角槽通流面积的计算过程相同,首先需要找到孔槽结合结构最小通流截面。孔槽结合结构中阻尼孔开设在三角槽末端,当柱塞腔刚与三角槽结构相接时,最小通流截面仍然为三角槽的通流截面,随着缸体继续转动,柱塞腔同时与阻尼孔和三角槽相接,通流截面会发生变化,此时柱塞腔的油液有两个流动方向,如图4所示,一部分油液继续从三角槽流出,还有一部分油液通过新开设的阻尼孔流出,所以此时孔槽结合结构的通流截面为阻尼孔和三角槽两部分通流截面之和。

图4 孔槽结合结构Fig.4 Triangular grooves and the damping hole

找到了孔槽结合结构的通流截面后,分析孔槽结合结构通流面积的变化规律,如图5所示,红色部分为孔槽结合结构的通流面积,柱塞腔先与孔槽结合结构中的三角槽相接,其通流面积按照恒定规律增加,缸体继续转动,柱塞腔开始和阻尼孔相接,孔槽结合结构的通流面积进一步增加,而后阻尼孔和三角槽的通流面积依次达到最大,此时孔槽结合结构的通流面积达到最大,此后保持不变,直到柱塞开始脱离阻尼孔时,孔槽结合结构的通流面积开始减小,最后柱塞脱离三角槽,与配流窗口完全接通。按照上述分析孔槽结合结构的通流面积计算方程如下:

图5 孔槽结合结构通流面积变化Fig.5 The variation of triangular grooves and damping hole assignment area

(5)

式中:r1为柱塞腔半径;

r2为阻尼孔半径;

θ3,θ4,θ5,θ6为与柱塞位置φ相关的参数;

α1~α8为配流盘上孔槽结合结构的位置参数。

2.4 轴向柱塞泵的泄漏

轴向柱塞泵在工作过程中有3个摩擦副:柱塞与缸体孔组成的摩擦副、滑靴和斜盘组成的摩擦副、配流盘和缸体端面组成的摩擦副[13]。这3个摩擦副在轴向柱塞泵的工作过程中会产生一定的泄漏,下面分别计算3个摩擦副的泄漏流量[14]:

1) 柱塞与缸体孔间的泄漏流量

(6)

式中:d为柱塞外径;

δ1为柱塞与缸体配合间隙;

μ为油液动力黏度;

l1为柱塞在缸体内含长度;

ε为偏心率;

vp为柱塞与缸体相对运动速度。

2) 滑靴与斜盘间的泄漏流量

(7)

式中:δ2为滑靴和斜盘间的油膜间隙;

dd为柱塞内节流孔直径;

r3为滑靴封油带内径;

r4为滑靴封油带外径;

ld为柱塞内节流孔长度。

3) 配流盘和缸体端面间的泄漏流量

(8)

式中:αf为修正系数;

δ3为配流盘和缸体间的油膜间隙;

R1、R2为配流盘内封油带的内、外半径;

R3、R4为配流盘外封油带的内、外半径。

2.5 考虑油液压缩性柱塞腔压力的变化

在轴向柱塞泵工作的过程中,柱塞腔可以看作是一个封闭的容积,腔内油液的容积变化包含两部分,一部分是由于柱塞往复运动产生的容积膨胀或收缩,还有一部分是由于柱塞腔油液流入流出而产生的质量变化[15]。根据其变化原理,利用油液压缩公式得:

(9)

式中:p为柱塞腔中的压力;

K为油液体积弹性模量;

V为柱塞腔油液的体积;

qi为柱塞腔运动的排油量;

3.1 单柱塞模型

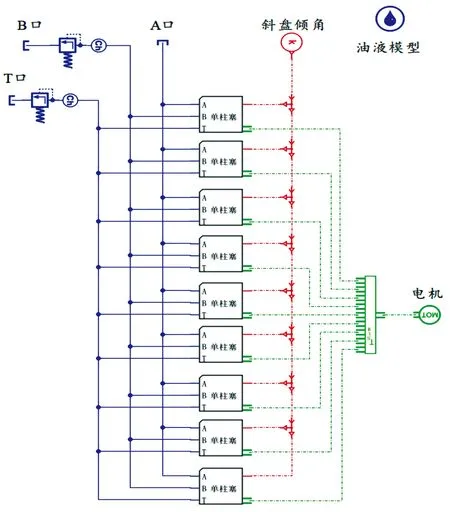

依据理论分析,三配流窗口轴向柱塞泵的单柱塞模型主要由运动模型、配流模型、泄漏模型以及柱塞腔油液压力模型组成,运动模型模拟柱塞在柱塞腔内的运动,配流模型和泄漏模型模拟轴向柱塞泵油液的质量变化,油液压力模型模拟柱塞腔内的压力变化。根据上述分析,在AMEsim软件中建立单柱塞模型如图6所示。

图6 单柱塞模型Fig.6 Single plunger model

3.2 整泵模型

将图6中虚线框内的单柱塞模型进行封装,并将封装后的超级元件进行连接构建整泵模型如图7所示。

图7 整泵模型Fig.7 Pump model

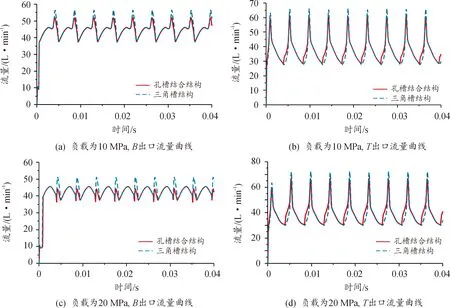

轴向柱塞泵的出口流量脉动和柱塞腔压力是衡量轴向柱塞泵配流结构优劣的主要参数,因此,本文中以轴向柱塞泵出口流量脉动及柱塞腔压力为依据,对比了不同压力下,非死点过渡区只使用三角槽和采用孔槽结合结构的三配流窗口轴向柱塞泵,验证优化方案的可行性。由于在配流窗口A吸油,配流窗口B、T排油的工况下配流窗口A的流量与普通两配流窗口轴向柱塞泵一致,同时新提出的配流方案并没有对轴向柱塞泵配流窗口A的阻尼槽的参数进行修改,所以在轴向柱塞泵的仿真中只考虑配流窗口A吸油,配流窗口B、T排油的工况。

4.1 单柱塞的流量

图8为轴向柱塞泵在配流窗口B压力为10 MPa,配流窗口T压力为0 MPa下,单柱塞流量变化曲线,由仿真结果可以看出,普通三配流窗口轴向柱塞泵的非死点过渡区单柱塞流量脉动相对于孔槽结合结构的轴向柱塞泵大了8 L/min,这是由于普通三配流窗口轴向柱塞泵的柱塞腔经过非死点过渡区时,三角槽的预卸压力还不足以平衡B、T两窗口的压差所导致的。

图8 单柱塞流量变化Fig.8 Single plug flow change

4.2 轴向柱塞泵出口流量脉动

分别设定轴向柱塞泵B窗口的压力为10 MPa和20 MPa,T窗口压力为零,电机转速1 500 r/min,两轴向柱塞泵的出口流量仿真结果如图9所示。

图9 不同工况下轴向柱塞泵两排油口流量Fig.9 Flow rate of two axial piston pumps under different working conditions

根据仿真结果算得三配流窗口轴向柱塞泵两排油口的流量不均匀系数见表1所示。

表1 轴向柱塞泵排油口流量脉动率(%)Table 1 Axial piston pump outlet flow fluctuations

由表1可以看出,在不同工况下孔槽结合结构的轴向柱塞泵排油口B的流量脉动相较于普通三配流窗口轴向柱塞泵均降低了6%,排油口T的流量脉动在不同工况下均降低了7%,孔槽结合结构有效降低了非死点过渡区的流量脉动。

4.3 泵的柱塞腔压力

相同压力下对两轴向柱塞泵进行仿真,柱塞腔的压力随负载变化曲线如图10所示。

图10 不同工况下柱塞腔的压力Fig.10 Pressure in the plunger chamber at different pressures

当B窗口压力为10 MPa时,孔槽结合结构的轴向柱塞泵在非死点过渡区的压力冲击量为4.25 MPa,普通三配流窗口轴向柱塞泵的压力冲击量为8.07 MPa,孔槽结合结构使柱塞腔的压力冲击降低了3.82 MPa;

当B窗口压力为20 MPa时,孔槽结合结构的轴向柱塞泵几乎消除了非死点过渡区的压力冲击,压力冲击量仅为0.45 MPa,而同等工况下普通三配流窗口轴向柱塞泵的压力冲击量为4.48 MPa,由此可见孔槽结合结构可以使柱塞在非死点过渡区实现平稳的过渡。

综上,出口流量以及柱塞腔压力的仿真结果证明,采用孔槽结合结构的优化方案降低了出口流量脉动,也减少了柱塞腔在非死点过渡区的压力冲击。

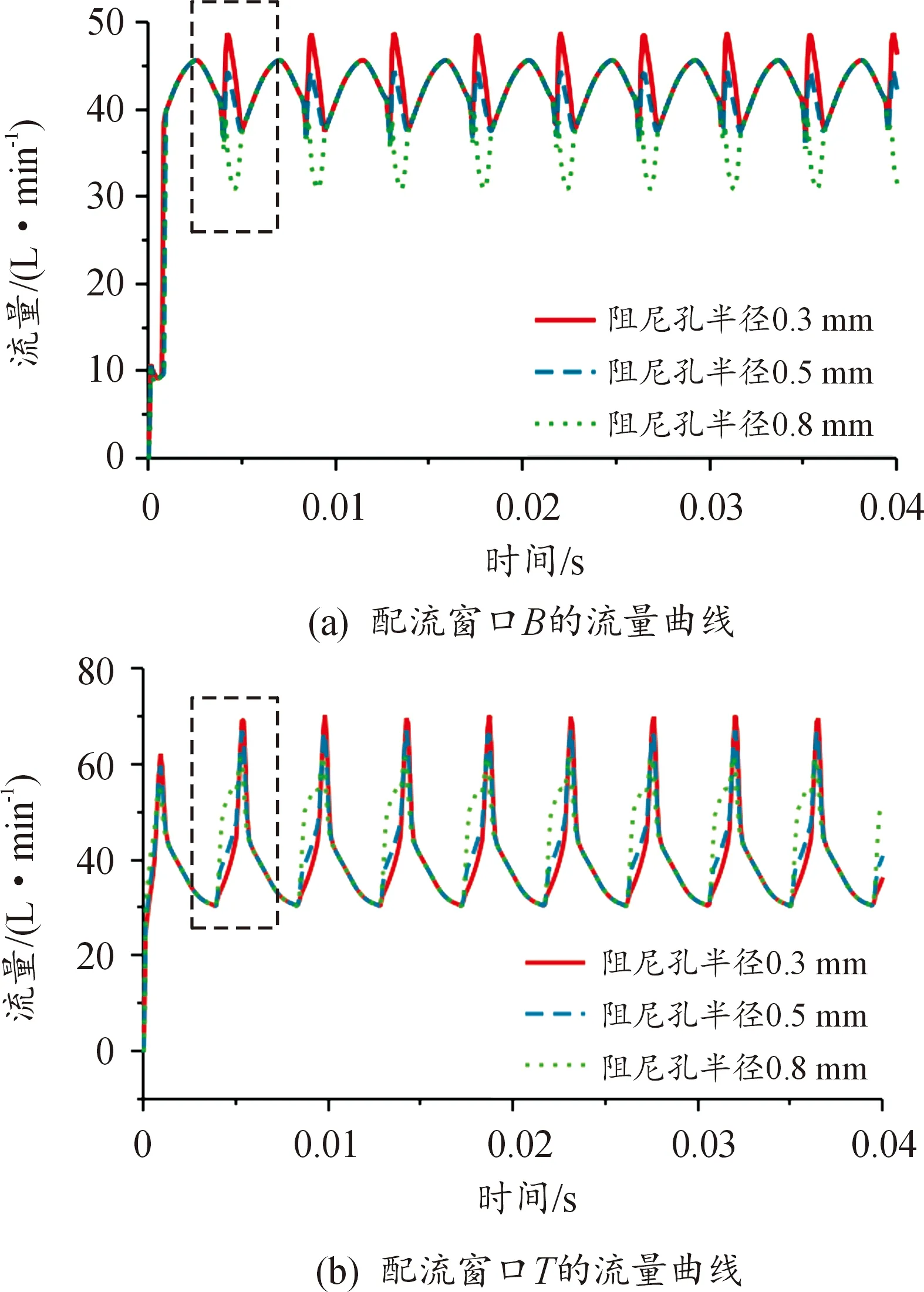

孔槽结合结构中阻尼孔位于非死点过渡区三角槽的末端,阻尼孔大小不同,对三角槽节流效应的影响也各不相同。因此,本文中对阻尼孔半径分别为0.3 mm、0.5 mm、0.8 mm的情况进行讨论,对比不同阻尼孔半径下泵的出口流量及柱塞压力以确定孔槽结合结构的最优阻尼孔尺寸。仿真在配流窗口B压力为20 MPa,配流窗口T压力0 MPa的工况下进行。

图11为三配流窗口轴向柱塞泵出口流量的仿真结果,其中图11(a)为配流窗口B的流量曲线,图11(b)为配流窗口T的流量曲线,可以看出随着阻尼孔半径的改变,出口流量仅在每个循环的虚线框处发生变化,当阻尼孔半径为0.3 mm和0.5 mm时,B窗口的出口流量呈现正超调,超调量分别为20%和12%,而半径为0.8 mm时,流量出现负超调,超调量为22%,阻尼孔过小或过大都会增加轴向柱塞泵B出口流量的超调量。T窗口的出口流量的超调量随着阻尼孔半径的增加而减少,其超调量分别为75%、65%和52%。从结果可知,阻尼孔半径为0.5 mm时,B出口流量的超调量最小,阻尼孔半径为0.8 mm时,T出口流量的超调量最小。

图11 不同阻尼孔半径下的出口流量Fig.11 Pump flow rate with different damping hole radii

图12为不同阻尼孔半径下柱塞腔压力的仿真结果,由仿真结果可知,柱塞腔压力冲击会随着阻尼孔半径的增加而减少,阻尼孔越大,对三角槽节流效果改善越好,阻尼孔为 0.3 mm时,柱塞腔的压力冲击为3 MPa,而阻尼孔半径为 0.8 mm和0.5 mm时,柱塞腔的压力冲击几乎为零。

图12 不同阻尼孔半径下的柱塞腔压力Fig.12 Pressure in the plunger chamber with different damping hole radii

由于三配流窗口轴向柱塞泵的配流窗口B接单出杆液压缸的有杆腔,所以B的出口流量表现对于三配流窗口轴向柱塞泵来说较为重要,阻尼孔半径为0.5 mm时,B出口的流量脉动仅为10%,同时几乎消除了非死点过渡区的压力冲击,综上,孔槽结合结构的最优阻尼孔半径为0.5 mm。

1) 非死点过渡区采用孔槽结合结构的三配流窗口轴向柱塞泵的出口流量脉动相较于普通三配流窗口轴向柱塞泵降低6%左右。

2) 孔槽结合结构几乎消除了柱塞腔在非死点过渡区的压力冲击。

3) 对于出口流量脉动,孔槽结合结构中的阻尼孔过大或者过小都会使B出口流量的超调量增大,T出口流量的超调量则是随着阻尼孔半径的增加而降低。对于柱塞腔的压力冲击,阻尼孔越大柱塞腔的压力冲击越小。综合考虑,孔槽结合结构阻尼孔半径为0.5 mm时,效果最优。

猜你喜欢配流通流柱塞泵重载柱塞泵球面配流副承载特性研究*机电工程(2022年12期)2022-12-26功率模块封装键合线的通流能力:模型与实证电工技术学报(2022年20期)2022-10-29基于HP滤波与ARIMA-GARCH模型的柱塞泵泄漏量预测农业工程学报(2022年10期)2022-08-22300MW和600MW等级汽轮机通流改造经济性研究能源工程(2021年6期)2022-01-06汽轮机通流改造节能效果及经济性分析能源工程(2021年3期)2021-08-05某型飞机液压柱塞泵弹簧断裂分析装备制造技术(2020年3期)2020-12-25加气站LNG柱塞泵空转原因分析及解决方案煤气与热力(2020年8期)2020-09-08微观织构配流副热-流-固耦合润滑特性液压与气动(2019年12期)2019-12-12基于博弈论的集装箱港口联盟模型构建与应用武汉理工大学学报(社会科学版)(2017年2期)2017-05-09基于改进最小二乘支持向量机的柱塞泵故障诊断模型探测与控制学报(2015年4期)2015-12-15猜你喜欢

- 2024-01-20 有关于第五次全国经济普查统计重点业务综合培训大会上讲话(完整文档)

- 2024-01-20 “严纪律、转作风、保安全、树形象”专题学习教育活动通知(完整文档)

- 2024-01-20 2024XX区住房城乡建设工作情况汇报

- 2024-01-20 2024高校思政教育交流材料:善用反腐败斗争这堂“大思政课”(精选文档)

- 2024-01-20 2024年主题教育专题党课辅导报告,(4)

- 2024-01-20 关于赴某地学习考察地方立法工作情况报告(范文推荐)

- 2024-01-20 2024年度关于增强党建带团建工作实效对策与建议(精选文档)

- 2024-01-20 教师演讲稿:春风化雨育桃李,,潜心耕耘满芬芳(全文)

- 2024-01-20 主题教育第二阶段来了

- 2024-01-20 2024年度关于到信访局实践锻炼个人总结【完整版】

- 搜索

-

- 打赌输了任人处理作文1000字7篇 05-12

- 当代大学生在全面建设社会主义现代化强 05-12

- 全面建成社会主义现代化强国的战略安排 03-10

- 个人廉洁自律方面存在的问题及整改措施 05-12

- 谈谈青年大学生在中国式现代化征程上的 05-12

- 2022年党支部第一议题会议记录(全文完 11-02

- 作为青年大学生如何肩负时代责任6篇 05-12

- 村党组织建设现状及工作亮点存在问题与 05-12

- 全面从严治党,自我革命重要论述研讨会 05-12

- 产业工人队伍建设改革(全文完整) 10-31

- 11-25国庆70周年庆典晚会 庆典晚会串词

- 11-25办公室礼仪的十大原则 浅谈办公室的电话礼仪

- 01-17用心灵轻轻地歌唱_心灵的歌唱

- 01-17也许你不是我一生的唯一|也许不是我

- 01-17爱了,请珍惜;不爱,趁早放手|爱就珍惜不爱就放手

- 01-17岁月带走的是记忆,但回忆会越来越清晰|有趣又有深意的句子

- 01-17曾经的美好只是曾经,我只想珍惜身边的人|我只想珍惜你

- 01-18从容不惊 [学会笑眼去看世界,不惊不乍,淡定从容]

- 02-03当代大学生学习态度调查报告

- 02-03常用护患英语会话

- 标签列表