首页 > 心得体会 > 学习材料 / 正文

基于参数化建模和响应面优化的箱体减重研究

2023-05-05 15:15:03 ℃王箫剑,洪 君,陈晶华,李鸿光

(1.上海交通大学机械系统与振动国家重点实验室 上海 200240;

2.上海机电工程研究所 上海 201109)

减轻武器重量、提高武器射程、增强武器装载能力一直是现代战争的重要需求,也是未来武器研发与优化的趋势[1-2]。导弹箱式发射技术自发明以来就被广泛采用,而发射箱本身的质量和结构设计会显著影响导弹武器的装载量[3],这对于车载、机载导弹发射系统尤其重要[4-6]。此外,导弹发射箱的不同加强筋设计及排布等结构设计还会影响发射段弹-箱的载荷分布和约束情况。所以,在保证导弹武器系统性能的前提下,进行导弹发射箱的轻量化设计研究,能够提高导弹发射系统的装载能力,提升导弹武器的综合性能。

目前,导弹及发射箱结构在轻量化设计方面的精细化程度普遍不高,主要采用经验设计法,具有很大的局限性和盲目性,严重影响总体设计及研发效率。因此,开展导弹及发射箱结构的轻量化设计研究,发展导弹发射系统的参数化建模方法,可显著提升导弹及发射箱结构的研发、优化设计能力,同时还能为相关行业提供一种可供参考的高水准优化设计方案[7-9]。

从20世纪70年代起,国外就已开始广泛采用导弹箱式发射技术并开始进行发射箱轻量化设计研究。20世纪80年代,美国研制的捕鲸叉反舰导弹的导弹与贮运发射箱的质量比达到3∶1,在后续发展的战斧巡航导弹系统中进一步实现了导弹发射箱的轻量化设计。俄罗斯在20世纪90年代中期研制的宝石导弹的导弹与发射箱的质量比达到3.3∶1,处于世界先进水平。目前,国内导弹系统的弹箱质量比通常在1.13∶1至1.35∶1之间,在轻量化设计方面低于世界先进水平。2012年,中国空空导弹研究院针对简化后的某型地空导弹矩形加筋发射箱进行轻量化设计,在几乎没有改变发射箱结构性能的前提下将箱体减重21.7%[10]。2013年,大连理工大学针对火箭燃料贮箱的加筋柱壳结构,围绕轴压屈服和缺陷敏感性建立了2种新型加筋柱壳结构构型[4]。2015年,大连理工大学针对大直径贮箱开展了力学性能分析和优化设计工作,通过拓扑优化内隔板形貌,在重量仅增加7.1%的情况下解决了箱体整体刚度不足的问题[7]。

在导弹箱减重的研究方面,国内许多专家学者的研究已经取得了大量的进展[11-13],然而目前的解决方案普遍具有极强的专业性,通用性和推广性较低,且技术门槛较高。另外,导弹发射系统自身约束条件多、优化变量多的特点使其结构轻量化设计要求的快速性和准确性很难同时实现。因此,本文以ANSYS Workbench为仿真及优化平台,结合参数化建模和响应面分析技术,设计并实现了一种对箱体进行减重优化的流程。

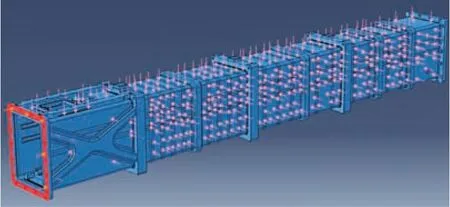

本文的研究对象为某防御导弹的发射箱结构,其模型如图1所示。

图1 发射箱结构模型Fig.1 Structural model of launching box

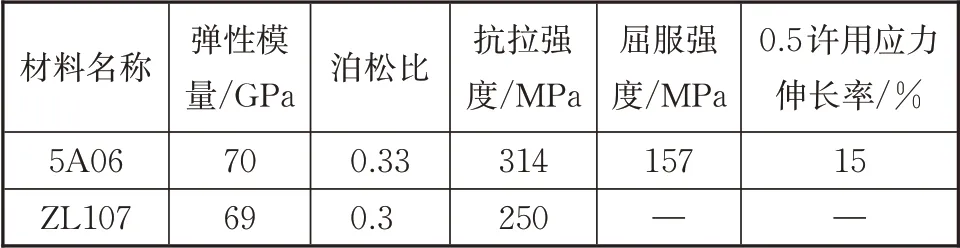

结构中的前法兰、箱体、加强框、后法兰等选用防锈铝合金5A06(LF6)(黄色/白色部分),主导轨材料为ZL107(绿色部分),各材料参数如表1所示。

表1 发射箱材料属性Tab.1 Material properties of launching box

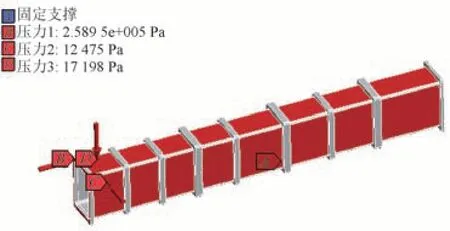

本文首先在abaqus平台上开展研究工况下的静力学仿真。本文研究的工况为运输过程中的过载工况,弹体、导轨及发射箱箱体在3个方向上的过载均为3.5g,其中弹体重262 kg,发射箱重360 kg,即3个方向各受(260+360)×3.5×9.8=21 334.6 N的力。本研究中,为了便于在仿真软件中施加载荷,将3个方向所受力均匀分布在箱体外侧面,即转化为3个外侧面所受压强,如图2~4所示。

图2 发射箱运输工况U1方向载荷施加Fig.2 Load application in U1 direction under transport condition

图3 发射箱运输工况U2方向载荷施加Fig.3 Load application in U2 direction under transport condition

图4 发射箱运输工况U3方向载荷施加Fig.4 Load application in U2 direction under transport condition

运输工况下发射箱平放,固定位置为3个肋板的下表面,如5所示。

图5 运输工况发射箱边界条件施加Fig.5 Application of boundary conditions of launching box under transport conditions

以六面体单元和壳单元对发射箱进行网格划分,并结合局部细化,得到网格划分结果如图6所示。

图6 发射箱网格划分Fig.6 Launching box grid generation

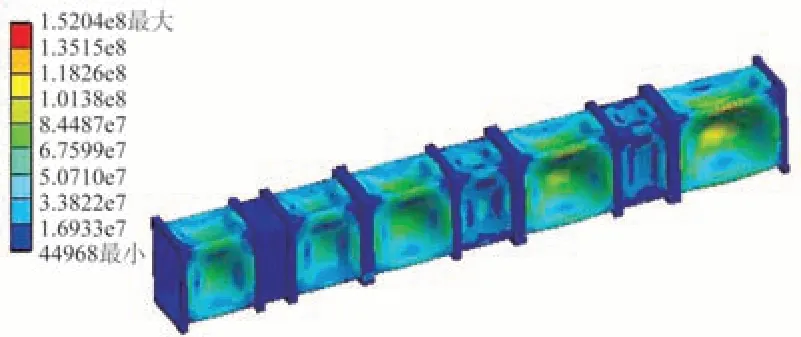

将仿真任务提交完全分析后,得到在上述载荷和边界条件下的应力分布如图7所示,总变形如图8所示。

图7 运输工况发射箱结构应力分布Fig.7 Stress distribution of launching box structure under transportation condition

图8 运输工况发射箱结构变形Fig.8 Deformation of launching box structure under transportation condition

由仿真结果可知:发射箱在运输工况下应力较大的区域主要分布于肋板和加强筋之间的侧楞圆角处,以及肋板、加强筋与箱体的过渡区域,这些区域最大应力不超过107.3 MPa,与实际情况较为符合;

在一处螺孔附近产生了应力集中现象,此处应力达到了160.9 Mpa,属于合理的仿真误差。由图8可知:在运输工况下箱体的绝大部分区域变形量都不超过8.09 mm,与实际情况较为符合;

箱体内部用于固定螺丝孔的纵向肋板的边缘形变较大,最大达到了32.5 mm,这一仿真结果是由于本研究的模型未包括发射箱内部的弹体部分所带来的合理仿真误差。因此后续结构优化将在此仿真结果的基础上展开。

2.1 基本理论

响应面分析法,即响应面模型设计方法(response surface methodology,RSM)。其计算思路为:利用合理的试验设计方法,通过试验得到一定数据;

进而采用插值算法拟合出设计变量与目标变量之间的函数关系;

通过对回归方程的分析来寻求最优工艺参数,解决多变量问题。

对于本发射箱结构优化设计,其优化大致思路为:首先,对于各尺寸参数,在设计空间内取不同的设计点,得到一系列参数组合;

然后,利用有限元方法计算各参数组合下目标函数;

之后,利用响应面拟合得到设计变量与目标函数之间的关系;

最终,进行多目标优化设计得到最终曲线。此过程中涉及试验设计点选取、响应面模型建模和响应面精度衡量指标。

本研究中的设计点选取方法采用最佳填充空间设计(optical space-filling design,OSF)。最佳填充空间设计为拉丁超立方采样(latin hypercube sampling,LHS)优化所得,是目前最通用的设计点选取方法之一。其优点在于能够在整个设计空间均匀分配设计参数,以最少的设计点数,达到更均匀的点空间分布。

本研究的试验设计(design of experiments,DOE)类型定义为OSF中的最大熵类型,利用将采样点的协方差矩阵的行列式最大化,达到将不可观察位置的不确定性最小化的效果。同时,采用克里金插值(Kriging Algorithm)进行响应面模型的建模。

对于拟合得到的响应面,采用如下的响应面精度衡量指标。

1)可决系数:指目标测度回归方程中,所拟合的因变量对自变量协变关系效果的量数。其在响应面拟合中用来表示估计值变差的离散程度。

2)均方根误差:衡量响应面拟合精度时,拟合所得值与真实值之差的平方和与采样次数n作比,此比值的平方根叫做均方根误差。

3)相对最大绝对误差:又称最大相对误差,代表最大绝对误差在被测标准值中所占百分比。其理论值大于等于0,该值越小响应面拟合效果越好。

4)相对平均绝对误差:又叫相对平均绝对离差,是所有单个拟合所得值与真实值的偏差值对真实值作比后的绝对值的平均。相对平均绝对误差可以避免误差相互抵消的问题,因而可以准确反映实际预测误差的大小。

在上述理论的基础上,本研究借助ANSYS Workbench的模型设计(Design Model)、静力学分析(Static Structural)和响应面优化(Response Surface Optimization)模块,实现一种基于参数化建模和响应面优化的加筋柱壳箱体结构的通用型减重方案。

2.2 实现方案

综合第1章的仿真分析结果,建立以箱体质量为目标函数,以运输工况的最大应力和最大变形为约束条件的优化问题。

首先,在参数化建模(Geometry)模块中定义输入轴参数化模型(即各尺寸作为输入变量),在定义输入输出变量(Static Structure)模块中划分网格,定义外加载荷、边界条件及输出变量;

然后,依照原模型尺寸进行一次仿真计算,若仿真结果准确则在响应面优化(Response Optimization)模块中定义设计点选取方式,进行响应面拟合与响应面精度优化,并进行多目标优化选取最优输入变量;

最后,在参数列表(Parameter Set)中根据输入变量结果更新设计轮廓。

具体执行方式如下文所示。

2.2.1 参数化建模(Geometry)

本文只关注箱体厚度、加强筋厚度及排列位置、肋板厚度等参数,因此将模型简化为加筋柱壳结构,其建模过程即为箱体、肋板和加强筋的截面绘制和拉伸过程。得到的参数化模型如图9所示。

图9 参数化箱体模型Fig.9 Parametric Box Model

参数化建模过程中的参数共有8个,分别为:箱体厚度、加强筋1位置、加强筋宽度、加强筋2位置、加强筋3位置、加强筋4位置、肋板厚度、加强筋厚度。

2.2.2 定义输入输出变量(Static Structural)

将图9所示参数化模型导入Static Structural分析模块中,划分网格,如图10所示;

设置固定约束设置载荷,如图11所示;

得到的简化发射箱模型的应力分布和变形分布如图12和13所示。

图10 参数化发射箱模型网格划分Fig.10 Grid generation of parameterized launching box model

图11 参数化发射箱模型载荷Fig.11 Parametric launching box model load

由图12和13可知,简化模型在省略了内部纵向肋板和后端交叉加强筋的情况下,应力和变形较大区域主要分布在肋板、加强筋之间的箱体侧楞及侧面,最大应力不超过101.31 MPa,最大变形量不超过9.86 mm,与前文仿真结果基本一致,与实际情况也较为符合。因此认为模型的简化合理,可以以此为基础进行响应面优化。

图12 参数化发射箱模型应力分布Fig.12 Stress distribution of parametric launching box model

图13 参数化发射箱模型变形Fig.13 Parametric launching box model deformation

将优化目标函数模型质量、约束条件最大变形及应变设为输出参数。

2.2.3 设计点选取(Design of Experiment)

当定义完成输入变量与输出变量之后,定义设计空间,并在设计空间内选取设计点。设计空间,即为在给定的空间内输入变量的上限与下限。

采用考虑中心复合采样方式的最大熵最佳填充空间设计点选取方法进行试验设计点选取。

当定义完成试验设计点后,对每一个试验设计点进行计算,得到该设计点所对应的目标函数数值。本文中,试验设计点由ANSYS Workbench软件依据中心复合采样的最大熵最佳填充空间设计点选取方法的程序自带算法自动生成,共有81个,故进行了81次有限元求解。

2.2.4 响应面拟合(Response Surface)与优化(Optimization)

首先,对之前所计算的81组数据进行响应面拟合。初次响应面拟合采用克里金插值进行,由克里金插值算法自动定义细化点,共定义20个细化点,用于提升响应面精度,并与此同时定义20个验证点,用于衡量响应面精度。

然后,进行响应面拟合。根据拟合得到的响应面进行多目标优化,定义限制条件与目标函数。这里定义目标函数为模型质量最小,最大应力不超过150 Mpa,最大变形不超过0.025 m;

本文定义优化方式为遗传算法多目标优化。

最后,得到10个优化点,但考虑此时响应面精度在优化点附近并不高,故将优化点中的5个作为细化点,插入响应面拟合之前,重新拟合以提升响应面精度。并根据新的响应面进行优化,得到新的优化点。以此类推,直到优化点拟合值与试验值相差不大。此时得到的优化点将作为最终的优化点。

2.3 优化结果

各设计参数的设计空间如表2所示。

表2 各设计参数设计空间Tab.2 Design space for each design parameter

各输出参数分别为:最大等效应力、模型质量、最大变形。其中,模型质量为目标函数,最大等效应力与最大变形为约束条件。所得模型响应面精度如表3所示。

表3 响应面精度指标Tab.3 Response surface accuracy index

在响应面拟合过程中,最恰当的衡量指标为验证点相对平均绝对误差。从表3中可以看出,经过上述对于设计空间的细化步骤后,验证点相对平均绝对误差达到了6.38%,对于质量的拟合精度较好,因此,设计点拟合精度可作为参考。

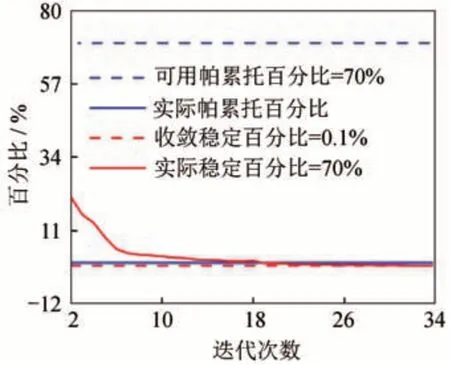

在此基础上,采用单目标遗传算法对设计参数进行优化,在20次迭代后达到收敛。迭代过程中收敛曲线如图14所示,输出参数模型质量、最大等效应力和最大变形的变化趋势分别如图15~17所示。

图14 遗传算法收敛曲线Fig.14 Convergence curve of genetic algorithm

Fig.15优化过程模型质量变化Fig.15 Quality change of optimization process mode

图16 优化过程最大等效应力变化Fig.16 Maximum equivalent stress change during optimization

最后在给出的10个参考点中选择设计参数作为表4的设计点。

表4 发射箱设计参数优化结果Tab.4 Optimization results of design parameters of launching box

将表6所示参数回代,得到该参数下的简化发射箱模型如图18所示,其质量降低为292.46 kg,优化后模型的应力分布和变形如图19和20所示。

图19 优化后发射箱应力分布Fig.19 Stress distribution of launching box after optimization

由图18~20可知,本文的发射箱轻量化设计在将发射箱重量从360 kg降低到292.46 kg的情况下,最大应力由优化前的101.31 Mpa增大到148.35 Mpa,但仍在材料的安全范围内;

同时最大变形量从9.86 mm增加到21.88 mm,也同样在安全使用范围内。因此,可认为,本文所提出的基于参数化建模和响应面优化的减重方案在本文研究对象上的应用是可行的。同时,本文所提出方法的实现全过程都在ANSYS Workbench中进行的,具有技术门槛低、计算效率和准确性较高的特点,使该方法具有良好推广性。

图17 优化过程最大变形变化Fig.17 Maximum deformation change during optimization

图18 优化后发射箱简化模型Fig.18 Simplified model of optimized launching box

图20 优化后发射箱变形分布Fig.20 Optimized deformation distribution of launching box

针对导弹发射箱的轻量化设计问题,本文提出了一种基于参数化建模和响应面优化的发射箱减重方案。将发射箱结构合理简化为加筋柱壳结构,首先利用软件平台中的设计模块进行参数化建模;

然后采用考虑中心复合采样方式的最大熵最佳填充空间设计点选取方法进行试验设计点的选取,并选择克里金插值算法进行响应面的拟合和检验;

其次,在得到精度足够的响应面后,利用遗传算法进行设计点的寻优。对本文研究对象进行的减重优化设计仿真计算结果表明,本文提出的方法可以在不影响箱体正常使用的情况下,显著降低其重量。同时本文所提出方案的流程全部在成熟的商业软件ANSYS Workbench平台下进行,因此技术门槛低、扩展性强,可以推广到各类发射箱或其他结构的优化设计中。

猜你喜欢

- 2024-01-20 有关于第五次全国经济普查统计重点业务综合培训大会上讲话(完整文档)

- 2024-01-20 “严纪律、转作风、保安全、树形象”专题学习教育活动通知(完整文档)

- 2024-01-20 2024XX区住房城乡建设工作情况汇报

- 2024-01-20 2024高校思政教育交流材料:善用反腐败斗争这堂“大思政课”(精选文档)

- 2024-01-20 2024年主题教育专题党课辅导报告,(4)

- 2024-01-20 关于赴某地学习考察地方立法工作情况报告(范文推荐)

- 2024-01-20 2024年度关于增强党建带团建工作实效对策与建议(精选文档)

- 2024-01-20 教师演讲稿:春风化雨育桃李,,潜心耕耘满芬芳(全文)

- 2024-01-20 主题教育第二阶段来了

- 2024-01-20 2024年度关于到信访局实践锻炼个人总结【完整版】

- 搜索

-

- 打赌输了任人处理作文1000字7篇 05-12

- 当代大学生在全面建设社会主义现代化强 05-12

- 全面建成社会主义现代化强国的战略安排 03-10

- 个人廉洁自律方面存在的问题及整改措施 05-12

- 谈谈青年大学生在中国式现代化征程上的 05-12

- 2022年党支部第一议题会议记录(全文完 11-02

- 作为青年大学生如何肩负时代责任6篇 05-12

- 村党组织建设现状及工作亮点存在问题与 05-12

- 全面从严治党,自我革命重要论述研讨会 05-12

- 产业工人队伍建设改革(全文完整) 10-31

- 11-25国庆70周年庆典晚会 庆典晚会串词

- 11-25办公室礼仪的十大原则 浅谈办公室的电话礼仪

- 01-17用心灵轻轻地歌唱_心灵的歌唱

- 01-17也许你不是我一生的唯一|也许不是我

- 01-17爱了,请珍惜;不爱,趁早放手|爱就珍惜不爱就放手

- 01-17岁月带走的是记忆,但回忆会越来越清晰|有趣又有深意的句子

- 01-17曾经的美好只是曾经,我只想珍惜身边的人|我只想珍惜你

- 01-18从容不惊 [学会笑眼去看世界,不惊不乍,淡定从容]

- 02-03当代大学生学习态度调查报告

- 02-03常用护患英语会话

- 标签列表