首页 > 心得体会 > 学习材料 / 正文

智能饲喂系统设计与开发

2023-05-05 20:45:03 ℃何 叶,唐 妍,王均山

(南京交通职业技术学院 轨道交通学院,江苏 南京 211188)

近十年,我国养殖业取得了高速发展,由分散经营、规模小转变为现在的集中经营、大规模饲养。规模化的养殖对设备的机械化和自动化提出了更高的要求。二十大指出加快建设农业强国,需要采用新技术对装备进行现代化升级以及对养殖场进行数字化管理,提升养殖业的机械化、自动化程度。可编程逻辑器PLC因其体积小、可靠性高、功能强大、拓展性强等优点已广泛应用于自动控制领域。本文利用现代化的自动控制、传感和通信等技术设计与开发一套智能饲喂系统,采用分散控制、集中处理的方式,并用组态软件进行人机界面设计,实时监控和反馈各饲养棚内的饲喂系统工作状态,以提升养殖效益以及提高生产力。

规模化养殖场内一般都有多个饲养棚,不同时期的禽畜分开饲养。既要考虑各饲养棚的差异进行分散控制,也要考虑控制室的集中管理,因此智能饲喂系统主要由主控制器、从控制器和多台饲喂小车组成。每个饲养棚内均配置一台PLC和一台饲喂小车。主控制器安装在控制室内,并配置一台人机交互界面,方便管理员查看各棚内的饲喂系统运行情况,包括每个槽位的情况,饲喂车、槽内饲料量等。

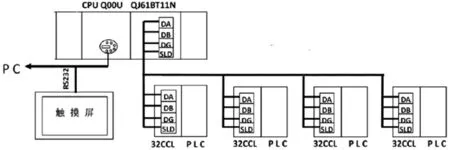

本文以有4个饲养棚的养殖场为例,配置4台饲喂小车,各小车的控制由从站可编程控制器实现,控制室的主站可编程控制器对各饲养棚内的从控制器集中监控。PLC选择主流品牌三菱,主站选用体积小、双协同处理的Q00U CPU系列,从站选择三菱第三代系列FX3U,智能饲喂控制系统结构如图1所示。

图1 智能饲喂控制系统结构

饲喂小车主要由以下几部分组成:小车本体、行程轨道、小车驱动电动机、放料电动机、投料电机以及搅拌电机。伺服电机M1驱动小车的往返运动,小车内部的放料由三相异步电动机M2驱动(M2为由变频器进行多段速控制),双速电机M3实现小车向槽内投料,搅拌电机M4用来对槽位内的饲料进行搅拌振动。小车的行程轨迹固定,左右两侧均有限位,分别为SQ1和SQ3。饲喂小车系统如图2所示。

图2 饲喂小车系统

初始状态小车回到原点等待信号,启动信号既可以通过棚内的按钮控制,也可以通过主站的触摸屏来控制。接收到启动信号后,放料电机运行向小车内放料,小车满载为200 kg。放料电机在高速运行状态下运行,放料速度为10 kg/s;

放料电机在低速运行状态下运行,投料速度为2 kg/s。小车装满放料结束后小车右行运行至槽1位置停止,内部投料电机M2运行,向槽1投放饲料,投料电机在50 Hz状态下运行,投料速度为5 kg/s;

投料电机在40 Hz状态下运行,投料速度为4 kg/s。投料速度与电机工作频率成比例关系,投料速度以及投料总量均可以通过人机界面设置,系统提供初始值。当槽1饲料达到设定值后,再向槽2投放,当槽2饲料达到设定值后,再向槽3投放,直到所有槽都满时,小车回原点,系统停止运行。投放过程中,如果小车中饲料投放完毕,小车回到原点重新装料,装料后回到之前的料槽继续投放。在手动模式下,饲养员可以控制小车直接去对应的槽中投料。

系统软件设计主要包括通信程序设计、PLC程序设计以及上位机监控软件设计。

3.1 CC-Link组网的程序设计

三菱PLC可选用相应的通信模块与大、中型PLC组网,组成基于CC-Link现场总线的网络,现场总线是一种具备高度数字化、离散化、双向智能化、互联互通、多数据种类、多站点数量等特征的通信网络[1]。

主站选用QJ61BT11N通信模块,从站选用FX2N-32CCL通信模块与主站组成CC-Link现场总线网络。远程输入起始地址为M600,远程输出起始地址为M200,远程输入寄存器起始地址为D300,远程输出寄存器起始地址为D200。从站作为远程设备站占用2站,远程站点数为64个,远程寄存器数为8个。从站1通信程序如图3所示,其余从站通信按需分配远程输入、输出起始地址和寄远程存器起始地址即可。

图3 从站1和从站2通信程序

3.2 PLC程序设计

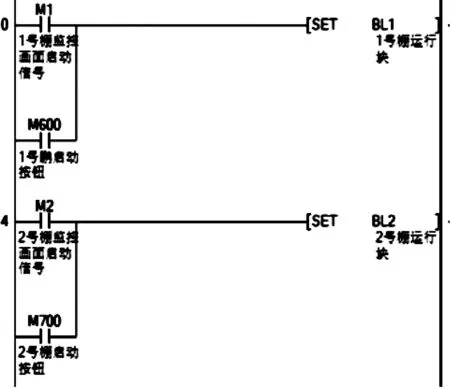

主站承担的任务较重,控制程序在QCPU处编写完成,从站接收到控制信号后驱动电动机。Q系列PLC的SFC有丰富的指令:SFC块、SFC控制指令和步属性等[2]。主站创建公共块(BL0)、1号饲养棚运行块(BL1)、2号饲养棚运行块(BL2)、3号饲养棚运行块(BL3)和4号饲养棚运行块(BL4)。公共块控制各饲养棚运行块的执行。触摸屏的启动按键或者棚内启动按钮信号都可以启动设备。1号饲养棚监控画面中启动按键链接数据对象M1,棚内的启动按钮SB1的远程输入地址M600,均可启动1号棚运行块。2号饲养棚监控画面中启动按键链接数据对象M2,棚内的启动按钮SB2的远程输入地址M700,均可启动2号棚运行块。3号棚和4号棚运行块启动原理一样,图4为公共块部分程序。

图4 公共块部分程序

块BL1、BL2、BL3和BL4内部采用选择性流程编程方法,用于切换手动模式和自动模式。通信设置中已将主站中远程输出寄存器M200~M215的数值赋值给从站1的Y0~Y15,因此主站可以直接控制从站中的电动机进行工作。从站1输入信号X0~X15的数值赋值给了M600~M615,主站也可直接读取。主站复杂的数据可以通过D200~D207传递给从站,从站复杂的数据可以通过D300~D307传递给主站。

3.3 上位机监控软件设计

上位机选用昆仑通态公司TPC系列,该系列人机界面具有高亮度、高分辨率的液晶显示屏,配套的MCGS组态软件具有功能完善、操作简便、可维护性等优点。MCGS可用于搭建与工控机的监控系统的工业软件,实现对工业现场数据采集、监测与控制,广泛应用于Windows操作系统[3]。用户只需要通过简单的模块化组态就可构造自己的应用系统。

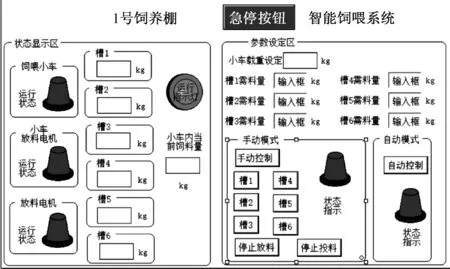

上位机监控画面首页中可以选择相应的饲养棚界面。监控画面主要分为状态显示区、参数设定区和模式选择区。状态显示区显示相应各台电机的运行状态以及实时反映各槽中的当前投放量和小车内当前饲料量;

参数设定区中可以对饲喂小车载重量以及各槽需料量进行设定;

模式选择区提供两种工作模式选择:手动模式和自动模式,随意切换;

还提供了急停按键,用于监控室面对突发情况的应急处理。整个监控画面简洁明了,方便操作,如图5所示。

本文设计的多饲养棚智能饲喂系统,可以有效地提高大规模养殖的机械化和自动化水平,有效节约生产成本,提高生产效率。该智能系统具有一定的可拓展性和冗余度。三菱Q系列PLC的CC-Link通信,最多可以挂64个逻辑站。新增饲养棚时,系统只需添加从站,将新增的从站与现有系统进行总线连接即可。在后续智能饲喂系统中可以添加传感器采集模块,实时采集饲养棚内的温度、湿度以及槽内饲料的重量,可实时添加饲料。基于ZigBee/GPRS技术实现无线数据采集、远程监控相结合的多参数环境监控的系统方案,为养殖业生产与工业控制的结合开辟了新的思路[4]。

图5 1号饲养棚人机界面组态

猜你喜欢投料主站小车浮法玻璃生产线斜毯式投料机在线检修实践玻璃(2022年1期)2022-02-23打叶复烤自动化精准配方投料设备的设计与应用中国烟草学报(2021年4期)2021-09-26兰州石化80万吨乙烯机组一次投料开车成功水泵技术(2021年4期)2021-01-22大车拉小车快乐语文(2020年36期)2021-01-14自制小车来比赛科学大众(2020年17期)2020-10-27充填开采材料投料系统优化设计山东煤炭科技(2018年1期)2018-12-05刘老师想开小车文苑(2018年22期)2018-11-19两轮自平衡小车的设计与实现电子制作(2018年8期)2018-06-26EtherCAT主站与主站通信协议的研究与实现*组合机床与自动化加工技术(2017年1期)2017-02-15多表远程集抄主站系统电子制作(2017年23期)2017-02-02猜你喜欢

- 2024-01-20 有关于第五次全国经济普查统计重点业务综合培训大会上讲话(完整文档)

- 2024-01-20 “严纪律、转作风、保安全、树形象”专题学习教育活动通知(完整文档)

- 2024-01-20 2024XX区住房城乡建设工作情况汇报

- 2024-01-20 2024高校思政教育交流材料:善用反腐败斗争这堂“大思政课”(精选文档)

- 2024-01-20 2024年主题教育专题党课辅导报告,(4)

- 2024-01-20 关于赴某地学习考察地方立法工作情况报告(范文推荐)

- 2024-01-20 2024年度关于增强党建带团建工作实效对策与建议(精选文档)

- 2024-01-20 教师演讲稿:春风化雨育桃李,,潜心耕耘满芬芳(全文)

- 2024-01-20 主题教育第二阶段来了

- 2024-01-20 2024年度关于到信访局实践锻炼个人总结【完整版】

- 搜索

-

- 打赌输了任人处理作文1000字7篇 05-12

- 当代大学生在全面建设社会主义现代化强 05-12

- 全面建成社会主义现代化强国的战略安排 03-10

- 个人廉洁自律方面存在的问题及整改措施 05-12

- 谈谈青年大学生在中国式现代化征程上的 05-12

- 2022年党支部第一议题会议记录(全文完 11-02

- 作为青年大学生如何肩负时代责任6篇 05-12

- 村党组织建设现状及工作亮点存在问题与 05-12

- 全面从严治党,自我革命重要论述研讨会 05-12

- 产业工人队伍建设改革(全文完整) 10-31

- 11-25国庆70周年庆典晚会 庆典晚会串词

- 11-25办公室礼仪的十大原则 浅谈办公室的电话礼仪

- 01-17用心灵轻轻地歌唱_心灵的歌唱

- 01-17也许你不是我一生的唯一|也许不是我

- 01-17爱了,请珍惜;不爱,趁早放手|爱就珍惜不爱就放手

- 01-17岁月带走的是记忆,但回忆会越来越清晰|有趣又有深意的句子

- 01-17曾经的美好只是曾经,我只想珍惜身边的人|我只想珍惜你

- 01-18从容不惊 [学会笑眼去看世界,不惊不乍,淡定从容]

- 02-03当代大学生学习态度调查报告

- 02-03常用护患英语会话

- 标签列表