首页 > 心得体会 > 学习材料 / 正文

蒸汽发生器管板与换热管密封焊缝渗透检测非相关显示的甄别

2023-05-03 10:55:12 ℃程怒涛,杨 涛,罗 炜,任建明,叶欣延,张立殷,邹仁官

(东方电气(广州)重型机器有限公司,广州 511455)

蒸汽发生器是核岛设备一回路的核心设备,换热管和管板是一回路压力边界的重要组成部分。管板和换热管采用钨极自熔焊接方式焊接。

管板和换热管密封焊缝的渗透检测受管板堆焊层质量、焊接工艺、环境清洁度、表面清理等因素影响,焊缝数量多,检测人员难以对非相关显示进行判定识别。结合蒸汽发生器管板与换热管密封焊缝的焊接工艺,分析了渗透检测非相关显示产生的原因,采用非相关显示甄别技术,清除了密封焊缝处的非相关显示,提高了密封焊缝渗透检测的可靠性,避免了不必要的焊接返修,为核电主设备同类产品的渗透检测提供参考。

根据蒸汽发生器管板和换热管密封焊缝数量多、整体体积大,质量要求高等特点,在满足渗透检测灵敏度的前提下,采用水洗型着色渗透法对焊缝进行检测。渗透检测时选择低污染、高灵敏度的材料,检测工艺参数满足标准RCC-M MC4000 《压水堆核岛机械设备设计和建造规则 渗透检测》 要求。

1.1 检测范围及验收要求

标准RCC-M S7714.5 《压水堆核岛机械设备设计和建造规则 特殊要求:密封焊缝及管子和热交换器管板的焊缝的渗透检测》 要求:蒸汽发生器管板和换热管密封焊缝渗透检测范围包括焊缝金属及相邻5 mm的堆焊层和5 mm的母材。渗透检测过程应确保有效检测整个检测范围,对于焊缝熔敷金属区域,渗透检测验收要求不允许有任何显示。对于焊缝相邻5 mm管板堆焊层和管子母材区域,允许有记录显示,但对显示的大小和数量有严格的要求。

1.2 渗透检测灵敏度

渗透材料的系统灵敏度应至少满足标准ISO 3452-2 《无损检测 渗透检测 第2部分:渗透材料检验》 的II级灵敏度要求。选用ISO 3452-3 《无损检测 渗透检测 第3部分:参考试块》 标准的1型试块进行校验[1],校验结果应满足II级要求(见表1)。

表1 ISO 3452-2标准灵敏度等级

ISO 3452-3标准的2型试块用于对渗透检测系统灵敏度和操作工艺进行校验。在渗透检测工作开始时,采用与产品相同的渗透检测工艺进行试验,试块上的辐射状裂纹应显示清晰。

1.3 渗透检测工艺

对管板和换热管密封焊缝进行水洗去除型渗透检测,工艺流程如表2所示[2]。

1.4 显示记录方式

为快速、准确地记录密封焊缝显示的管孔号、大小、位置,确保记录位置的唯一性、统一性,结合蒸汽发生器管板的结构特性,设计了管板和换热管密封焊缝渗透检测显示记录卡。显示记录可分如下两步进行。

(1) 根据管板和换热管密封焊缝结构,明确渗透检测显示在焊缝剖面的位置。将检测区域分为A,B,C,D,E等5个区域(见图1),其中A区为换热管内径以内及管子母材上方的区域;

B区为管子厚度上方的区域;

C区为堆焊层上方的区域;

D区为管子管板焊缝与堆焊层的交界区域;

E区为堆焊层区域。

图1 焊缝剖面分区示意

(2) 采用时钟方位记录焊缝圆周方向的位置,结合管板的四象限方位,将管板的0°象限定义为封口焊缝的12点钟方位,90°象限定义为9点钟方位(见图2)。

图2 焊缝圆周方向定位示意

根据产生的机理不同,可将渗透检测显示分为相关显示和非相关显示。由缺陷产生的显示为相关显示,相关显示将按照渗透检测的验收准则进行评定。不是由缺陷产生的显示为非相关显示,对于非相关显示,在不影响焊缝质量的条件下,采用甄别技术确认是否存在缺陷。

对管板和换热管密封焊缝的焊接制造工艺进行分析,发现清洁度、焊接设备、清洁用品、清洁方式、焊接工艺、管板堆焊层焊缝质量、温湿度、定位胀润滑油脂等因素均会对焊缝渗透检测显示产生影响。对焊缝显示位置进行金相试验,利用显微镜对显示位置进行微观检查,发现管板和换热管密封焊缝非相关显示产生的原因可分为以下几类。

(1) 粗糙表面形成的非相关显示。管板和换热管焊接完成后,采用铝基钢丝轮对焊缝检测区域进行清理。焊缝粗糙表面金相照片如图3所示,左侧部分显示了铝基钢丝轮清理后,表面存在的划痕、凹痕、沟槽、翻边,这些痕迹易形成非相关显示;

右侧部分经专用工具抛磨,表面光滑,非相关显示得到消除。

图3 焊缝粗糙表面金相照片

(2) 表面微小凹坑形成的非相关显示。由于焊缝成形不好,在管板和换热管密封焊缝熔合交界区域(D区),形成凹坑产生渗透检测的非相关显示(见图4)。

图4 表面微小凹坑的焊缝金相照片

(3) 氧化物附着在表面形成的非相关显示。管板和换热管密封焊缝在焊接过程中,由于清洁不当,焊缝表面形成氧化物(见图5)。另外,管板的堆焊方式为埋弧带极堆焊,堆焊层表面可能会存在微小杂质,造成管板堆焊层检测区域(E区)形成渗透检测非相关显示。

图5 表面附着氧化物的焊缝金相照片

当管板和换热管密封焊缝存在咬边、凹坑、氧化物等时,检测人员难以对渗透检测显示进行判定。采用专用甄别工具(树形刚玉磨头,见图6),规格为6 mm×10 mm(直径×长度),对非相关显示区域进行抛磨,消除检测区域可能存在的影响检测鉴别的非相关显示,并控制抛磨深度,确保甄别过程不影响焊缝质量和焊喉厚度。

图6 甄别工具外观(树形刚玉磨头)

3.1 技术要求

RCC-M标准要求,管板和换热管密封焊缝单个焊喉厚度不小于2t/3,平均焊喉厚度不小于0.9t(t为换热管壁厚)。焊缝剖面金相照片如图7所示,焊喉厚度最薄区域为A,B区域,接近换热管壁厚;

焊喉厚度最大为C,D区域,远大于换热管壁厚。

图7 焊缝剖面金相照片

3.2 甄别技术验证

在管板和换热管焊缝模拟件上进行甄别工艺试验,验证工艺的合理性、有效性。验证试验过程如下。

3.2.1 焊缝渗透检测显示选取

对管板和换热管密封焊缝模拟件进行渗透检测,选取焊缝B、D区域显示进行试验论证。模拟件焊缝B,D区域的渗透显示如图8所示。

图8 模拟件焊缝B,D区域的渗透检测显示

3.2.2 试样切取

对选取的B,D区域采用线切割切取试样(见图9),并再次进行渗透检测。

图9 模拟件切割后焊缝的渗透检测显示

3.2.3 抛磨甄别

在尚未甄别的试样上测量显示距焊缝根部的距离,以及最小焊喉厚度,其中B区显示距焊缝根部约1.7 mm,D区显示距焊缝根部约3 mm。

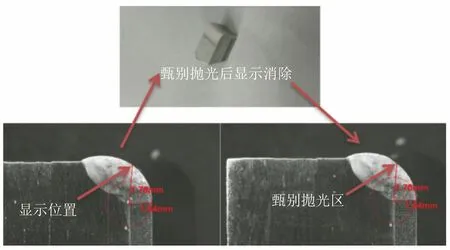

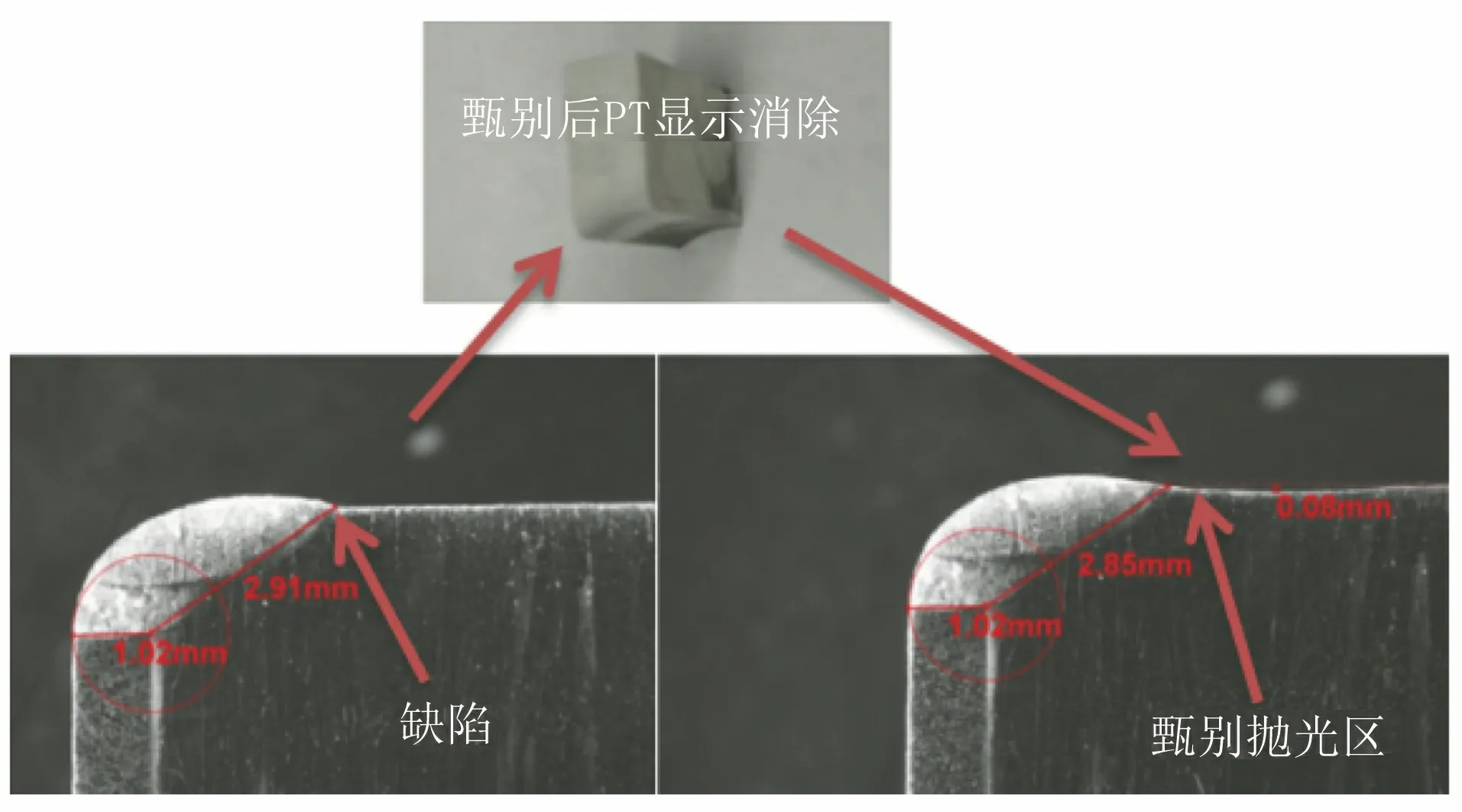

甄别前进行抛磨深度试验,通过控制抛磨时间确定抛磨深度。采用刚玉磨头对试样显示进行定点抛磨,抛磨深度先控制为0.1 mm,然后重复渗透检测,测量抛磨点与焊缝根部的最小距离,图10,11别为分甄别后的效果,可见甄别后显示消除,两个缺陷经过定点抛磨去除的尺寸为0.08 mm,焊喉厚度满足标准要求。

图10 试样B区的甄别效果

图11 试样D区的甄别效果

采用甄别技术可有效地消除蒸汽发生器管板与换热管密封焊缝渗透检测的非相关显示,确保了密封焊缝的质量,避免了不必要的焊缝返修。为确保甄别技术不影响密封焊缝质量和焊喉厚度,对焊缝B区域采用保守处理方法,其抛磨深度控制在小于0.1 mm。焊缝C,D区域由于焊喉厚度余量较大,其抛磨深度深度控制在小于0.3 mm。通过甄别技术试验,确定了合理的甄别工艺,有效控制了蒸汽发生器管板和换热管密封焊缝的质量及焊喉厚度。

猜你喜欢管板堆焊热管镍基合金复合管道开孔堆焊施工工艺金属加工(热加工)(2020年12期)2020-02-0642CrMo托辊裂纹的堆焊修复山东冶金(2019年3期)2019-07-10大型管板钻铣一体化装备的开发制造技术与机床(2018年8期)2018-10-09导热冠军——热管(下)百科探秘·航空航天(2016年5期)2016-11-07导热冠军——热管(上)百科探秘·航空航天(2016年4期)2016-11-07西部耐磨堆焊服务引领者新世纪水泥导报(2016年1期)2016-07-01石墨蓄热式集热管内流动沸腾传热特性浙江大学学报(工学版)(2016年11期)2016-06-05管板堆焊镍基合金625焊接工艺焊接(2016年6期)2016-02-27Fe-Cr-C系耐磨堆焊合金研究进展燕山大学学报(2014年3期)2014-03-11基于多孔介质模型的钾热管数值模拟原子能科学技术(2014年1期)2014-02-28猜你喜欢

- 2024-01-20 有关于第五次全国经济普查统计重点业务综合培训大会上讲话(完整文档)

- 2024-01-20 “严纪律、转作风、保安全、树形象”专题学习教育活动通知(完整文档)

- 2024-01-20 2024XX区住房城乡建设工作情况汇报

- 2024-01-20 2024高校思政教育交流材料:善用反腐败斗争这堂“大思政课”(精选文档)

- 2024-01-20 2024年主题教育专题党课辅导报告,(4)

- 2024-01-20 关于赴某地学习考察地方立法工作情况报告(范文推荐)

- 2024-01-20 2024年度关于增强党建带团建工作实效对策与建议(精选文档)

- 2024-01-20 教师演讲稿:春风化雨育桃李,,潜心耕耘满芬芳(全文)

- 2024-01-20 主题教育第二阶段来了

- 2024-01-20 2024年度关于到信访局实践锻炼个人总结【完整版】

- 搜索

-

- 打赌输了任人处理作文1000字7篇 05-12

- 当代大学生在全面建设社会主义现代化强 05-12

- 全面建成社会主义现代化强国的战略安排 03-10

- 个人廉洁自律方面存在的问题及整改措施 05-12

- 谈谈青年大学生在中国式现代化征程上的 05-12

- 2022年党支部第一议题会议记录(全文完 11-02

- 作为青年大学生如何肩负时代责任6篇 05-12

- 村党组织建设现状及工作亮点存在问题与 05-12

- 全面从严治党,自我革命重要论述研讨会 05-12

- 产业工人队伍建设改革(全文完整) 10-31

- 11-25国庆70周年庆典晚会 庆典晚会串词

- 11-25办公室礼仪的十大原则 浅谈办公室的电话礼仪

- 01-17用心灵轻轻地歌唱_心灵的歌唱

- 01-17也许你不是我一生的唯一|也许不是我

- 01-17爱了,请珍惜;不爱,趁早放手|爱就珍惜不爱就放手

- 01-17岁月带走的是记忆,但回忆会越来越清晰|有趣又有深意的句子

- 01-17曾经的美好只是曾经,我只想珍惜身边的人|我只想珍惜你

- 01-18从容不惊 [学会笑眼去看世界,不惊不乍,淡定从容]

- 02-03当代大学生学习态度调查报告

- 02-03常用护患英语会话

- 标签列表