首页 > 心得体会 > 学习材料 / 正文

货车状态监测维修系统对车辆的修程及应用

2023-05-10 20:25:03 ℃于志军

(中铁第一勘察设计院集团有限公司 通信信号设计院通信设计所,西安 710043)

本文的货车专指2轴至3轴的压力容器半挂车车厢,用于装载易燃易爆液体或有毒化学品。货车状态监测维修系统覆盖半挂车连接盘之后的车厢部分,不包含牵引车部分。车厢部分不包含车辆驱动系统和驾驶系统,但有车辆底盘悬挂系统、辅助强制制动装置、罐体温度压力保障系统等[1]。

相关研究指出,货车车厢的强制制动装置和底盘悬挂系统的监测系统与其他箱板式货车车厢系统基本一致,而罐体温度压力保障系统的空气能温控压缩机、惰性气体管理系统、压力容器气密性保障系统等子系统的监测系统,增加了货车状态监测维修系统的复杂性[2]。专业货车领域的检修修程设置主要分为:1)传统预防性计划修模式,该修程要求达到规定时间或里程数的车辆必须暂时停止使用,在规定范围内进行检查修理;

2)计划性换件修模式,该修程模式相对灵活,主要依据计算机自检与管理模式为检修依据;

3)无计划状态修模式,该修程模式比较原始,基于密集检修能力与频繁检查作为主要技术依托。

本文针对货车修程预测计算需求构建大数据模型,研究其应用实现模式,特别是货车车厢大数据与牵引车大数据的对接模式[3]。以期打破车厢监测系统与牵引车检修系统之间的数据屏障,实现货车状态监测大数据的集中管理[4]。

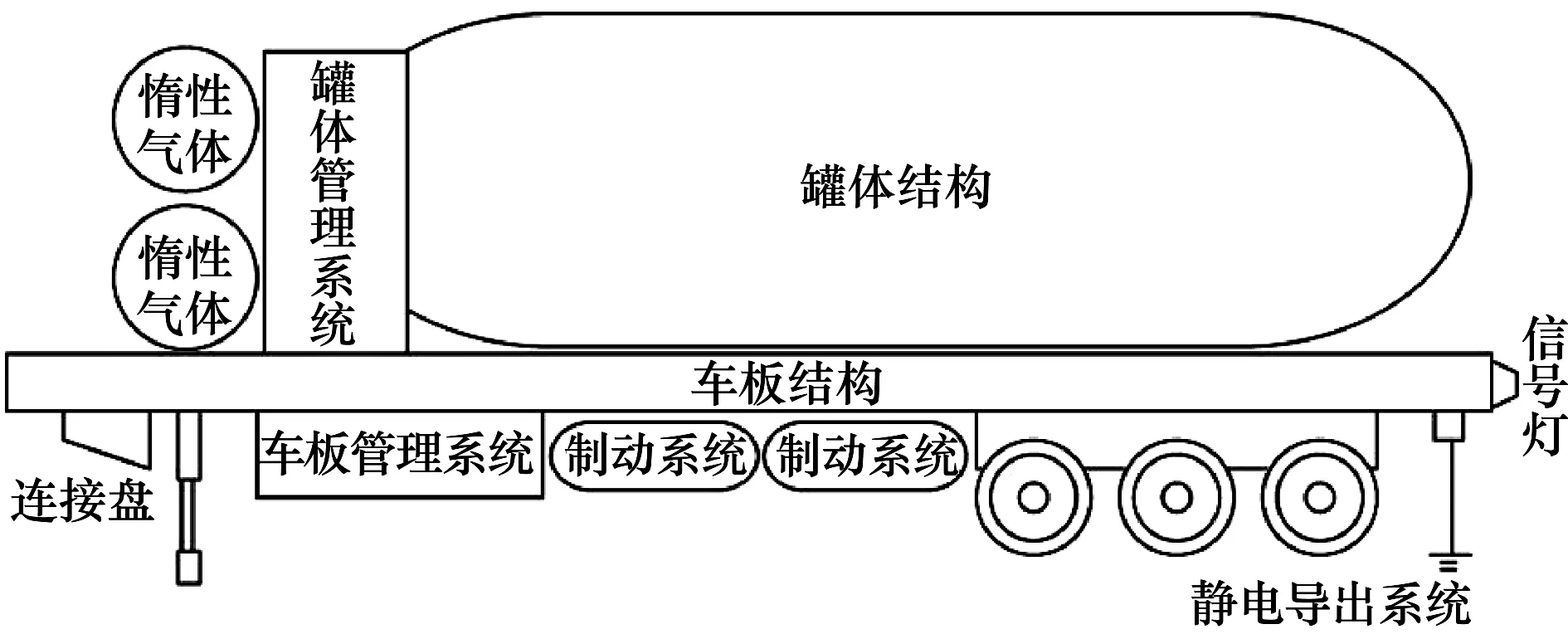

货车车厢由车板系统和罐体系统构成,其中:车板系统控制车板结构,包含悬挂、制动、牵引连接、信号灯等子系统;

罐体系统用于保障货物安全,包括罐体的压力、温度、惰性气体环境、静电环境等控制子系统;

货车车辆制动系统基本结构如图1所示。

图1 货车车辆与制动系统基本结构

传统模式下,受制于车辆设计、制造、改装工艺,车板系统和罐体系统分开进行数据管理,其监测数据主要包含以下要素:1)车板系统中,连接盘强度、悬挂强度、车轴强度、胎压等数据一般由电压型传感器提供,数据为电压模拟信号,制动系统特别是刹车片磨损情况监测数据一般由电容型传感器提供,数据为电容模拟信号转化得到的电压模拟信号;

2)罐体系统中,罐体压力、温度、静电数据,以及惰性气体容器中的压力、温度等数据由电压型传感器提供,数据为电压模拟信号;

3)部分其他传感器(如车灯、空压机工况等)为电流型传感器信号。所以,在大数据分析视角下,货车特殊车辆监测系统的本质是对大宗电压、电流型模拟信号的数字化及后置分析处理过程[5]。

将上述信号分为2大类:1)可以直接反映出系统寿命的数据,如刹车片磨损监测、连接盘磨损监测等;

2)反映设备运行状态的数据,如车轴温度、承压罐体压力等。对这2类信号数据的管理逻辑如图2所示。

图2 信号数据的管理逻辑架构

由图2可知,系统提供2种寿命评估输出模式:直接寿命相关监测数据经过曲线估计后,直接形成寿命评估数据;

其他运行状态监测数据,采用线性投影算法执行去量纲同构化处理,使用卷积神经网络形成系统状态评估结果后对状态评估结果执行曲线估计算法,最终作出寿命评估[6]。

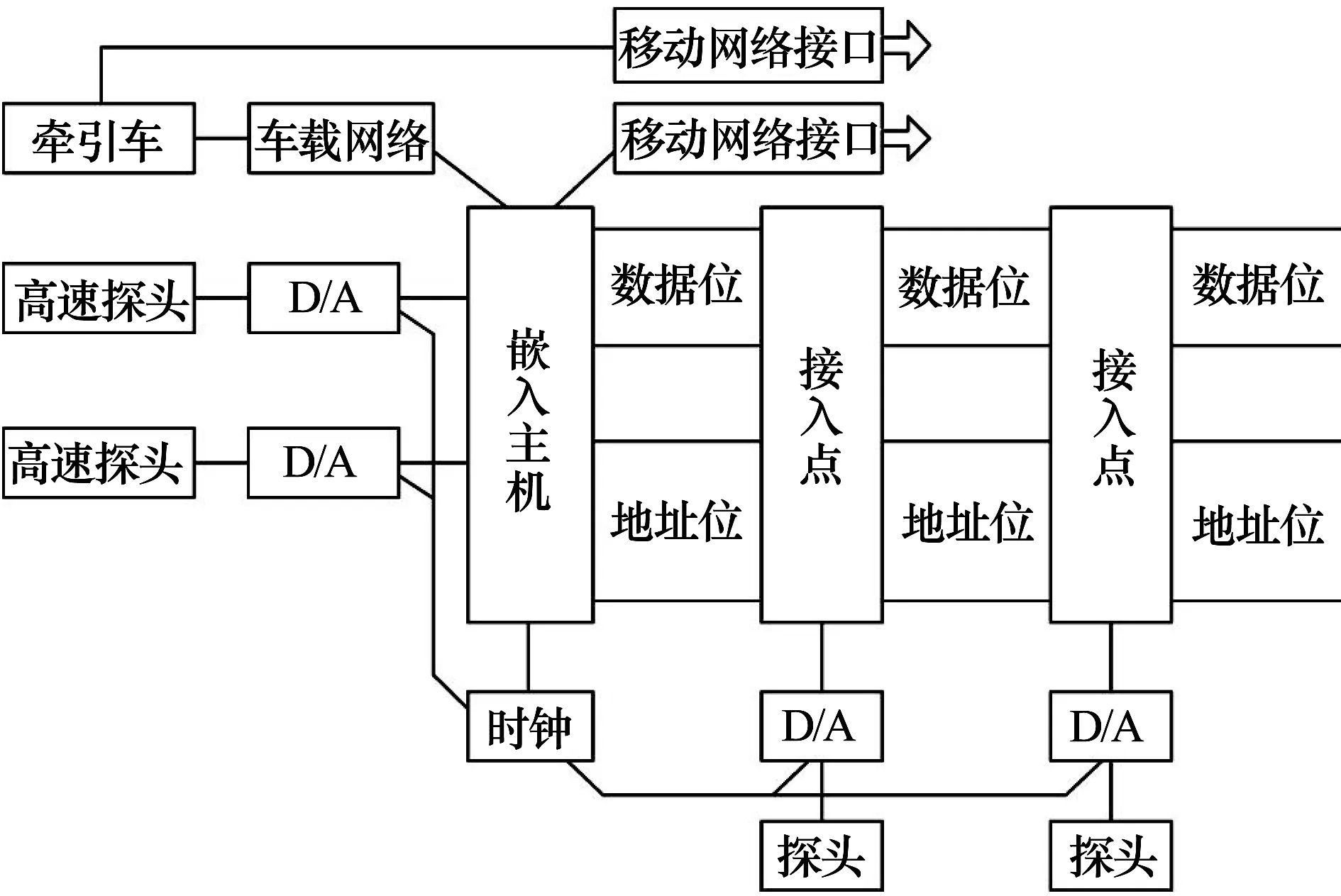

因为货车牵引车与车厢之间的搭配关系根据每次运输任务均有差异,牵引车与车厢的车载计算机系统需要独立配置且随时整合[7-8]。所以,车厢车载监测计算机系统和车辆大数据系统需要同时具备独立性和兼容性。牵引车车载监测计算机系统运行在CAN总线上,为实现其兼容性,设计专用CAN总线以实现通信功能,其通信模式如图3所示。

图3 车厢监测物联网CAN总线逻辑关系

图3 中,车厢监测物联网CAN总线共有3个直接子系统:1)用于大宗数据采集的串联并行CAN总线,该总线由1组接入点数据芯片串联构成,其间使用的32位总线使用并行数据传输方式执行数据管理,分为数据位和地址位,每个接入点数据芯片设定1个专用地址码,对应1个数字化探头数据,由嵌入主机控制的时钟控制器向各个接入点芯片的数模转换器授时,使其按照固定时序周期产生并报送数据;

2)刹车片磨损、轴温、轴转速、连接盘疲劳磨损等数据作为高速探头数据经过数模转换器直接报送到嵌入主机的专用接口,其数模转换器的授时过程受到嵌入主机的授时模块管理;

3)嵌入主机的上传数据分为2路,其中1路经过车载数据网络接口报送到牵引车CAN总线上,然后由牵引车监测系统集中处理后上传移动互联网;

1路直接通过移动互联网接口上传,移动互联网数据可以实现与中央数据机房的数据互动,中央数据机房的服务系统也可以直接向车厢监测系统发出指令,或向公司管理信息系统发出预警数据。

升级后的物联网大数据的车辆管理系统中,包括中央服务器以及与中央服务器相连的车辆大数据库、数据比对模块、远程控制模块等,新系统的结构特点能对系统结构涉及所有车辆进行智能化检修管理,有效提高车辆检修效率,减低成本。

硬件系统的设计中,数据接入点芯片的设计任务是其非标准化零件设计的核心任务之一。该接入点芯片如图4所示。

图4 接入点芯片的硬件架构

图4 中,接入点芯片共需要调用主控芯片的4组32位数据接口完成数据传输功能,其中:1)将右侧32位接口接收的下行系统数据直接向上行系统转发,实现CAN总线的数据直通分时共享功能,在转发过程中会因为数据的重新读写过程屏蔽车厢运行环境中的数据干扰,实现数据的高可用转化;

2)将根据外部时钟数据激发的探头数模转化数据经过32位总线接口读取后,加载地址码向上行系统报送,上行系统接收到该数据后,同样会直接向其上行系统报送;

3)第4组32位总线用作系统管理接口,负责连接车辆芯片管理数据和外部时钟授时数据;

前文所述的车厢车载监测系统向外网和牵引车的网络参数数据由嵌入主机负责,并不在该接入点芯片中进行部署[8-9]。

LINUX操作系统的基本功能,较机架式、刀片式、塔式控制主机有较明显的功能限制。所以,升级车辆内置物联网大数据系统中需要利用嵌入该主机系统互联网大数据分析技术,并应满足2个核心需求:1)升级前系统应有基本的数据输入输出及离线分析功能,即在系统外网(移动互联网)出现故障时,系统应实现基本功能;

2)升级后车辆内置物联网应用大数据分析处理任务应在网络云端完成,即利用互联网云端资源分担硬件算力功能受限的车载系统的大部分运算需求。因为一般中高端嵌入式硬件系统仅可提供4~6个高速并行数据接口,所以系统应包含1个中央处理器,1个数据桥接处理器,1个浮点处理器,3个处理器之间通过高速数据连接且各有分工,其数据拓扑模型如图5所示。

图5 嵌入主机数据拓扑架构

由图5可知,浮点处理器与中央处理器之间使用前端总线直接连接,用于运行小规模卷积神经网络、曲线估计、线性投影等去量纲计算、决策树、决策矩阵等浮点程序,数据输入输出处理器中使用1个专用32位接口连接如图3与图4中展示的CAN总线设备,1个专用32位接口与中央处理器专用32位接口连接,用于2个处理器之间的数据共享,其他32位接口拆分成4个8位接口,直连高速探头的D/A数模转换器。中央处理器用于协调数据输入输出处理器和浮点处理器的数据处理任务,同时管理车辆控制回路,负责与牵引车控监测控制网络通信,且负责与移动互联网通信。车载浮点处理器无法满足的计算任务,通过移动互联网提交到云端,由云端中央数据机房处理后将结果通过移动物联网回传到中央处理器中[10]。需要执行的报警信息等,通过控制链路上传到驾驶室报警系统。

某危化品物流公司拥有易燃易爆品运输车厢186辆,腐蚀性危险品运输车厢64辆,所有车厢均按照交警车辆管理部门、安全监察部分、公共安全部门等有关部门要求全面部署了各种成熟的车辆车厢监测维修系统,可根据预置功能实现独立数据监测处理过程。对其中32辆易燃易爆品运输车厢和24辆腐蚀性危险品运输车厢部署本系统,升级后的新系统在应用中监测汽车刹车片磨损误差下降4.71%,连接盘磨损误差下降3.19%,车轴磨损误差下降5.84%,轴承磨损误差下降7.61%,弹簧片磨损下降2.23%。新系统汽车稳定性数据分析结果中惰性气体注入阀报警敏感度提升0.72%,罐体结构密封性报警敏感度提升0.61%,轮胎气密性报警敏感度提升0.82%,稳定性总体效果有明显提升。

部署过程中并未对之前成熟技术条件下的车辆车厢监测维修系统进行任何改动,且保证改装后原有系统仍能独立、高可靠、高可用运行。在研究中分析本系统数据与成熟技术相关系统数据的差异性,以检验本系统的应用效果。

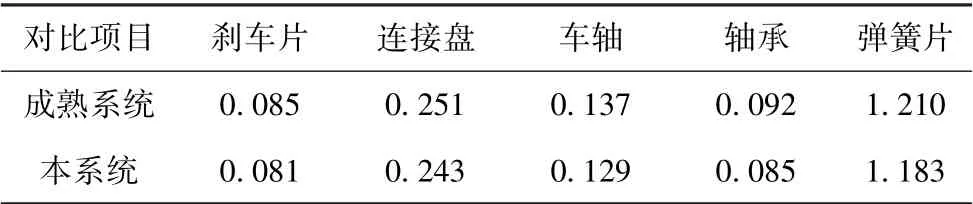

首先比较成熟系统与本系统之间对刹车片、连接盘、车轴、轴承、弹簧片磨损程度的监测误差,如表1所示。

表1 系统磨损直接监测结果误差对照表 mm

由表1可知,本系统的磨损监测数据的误差相比成熟系统略有下降,如:刹车片磨损监测误差下降4.71%,连接盘磨损监测误差下降3.19%,车轴磨损监测误差下降5.84%,轴承磨损监测误差下降7.61%,弹簧片磨损监测误差下降2.23%。证明本系统在成熟系统基础上增加承载小规模机器学习算法并依赖云端大数据机房计算算力进行数据深度挖掘后,基于同一组探头数据,其监测误差得到一定改善。

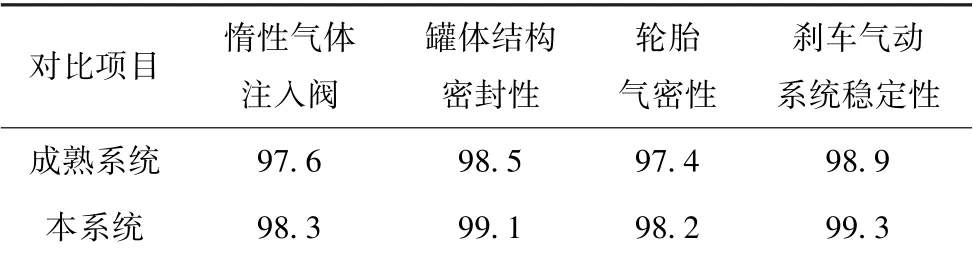

其次比较通过状态监测获得系统稳定性的监测敏感度。此处敏感度指系统给出故障检修报警的真性数据在所有实际故障数据中的比例。对比惰性气体注入阀、罐体结构密封性、轮胎气密性、刹车气动系统稳定性的报警数据,如表2所示。

表2 报警数据对比 %

由表2可知,在敏感度上,本系统较成熟系统有所提升,如:惰性气体注入阀报警敏感度提升0.72%,罐体结构密封性报警敏感度提升0.61%,轮胎气密性报警敏感度提升0.82%,启动系统稳定性报警敏感度提升0.40%。该敏感度提升幅度与测量误差下降幅度相比,数据量较小,其根本原因为成熟技术构建的车厢监测系统已经达到97%以上的高敏感度,在此基础上实现该提升幅度已经在相关文献中处于较优的数据表现状态。

使用该大数据模型驱动的货车特殊车辆车厢监测维修系统与有关部门推广的成熟技术体系支持的货车车厢监测维修系统相比,磨损情况直接监测数据的误差有所下降,挖掘数据间接监测数据的敏感度有所提升,可认为本系统相较成熟系统具有一定的技术优势。但该系统需要全面改进特殊车辆车厢系统内的物联网子系统,增加多个嵌入式芯片,其系统部署成本较高。在后续研究中,将充分利用货车车厢监测物联网的现有硬件资源,减少新系统的硬件改动量,降低部署成本,提升系统数据利用率。

猜你喜欢罐体货车车厢一种医用塑料桶注塑成型装置橡塑技术与装备(2021年6期)2021-03-19六号车厢四川文学(2020年11期)2020-02-06基于Dynaform有限元模拟的3104铝质罐体再拉伸工艺优化模具制造(2019年7期)2019-09-25智能OBU在货车ETC上的应用中国交通信息化(2018年12期)2018-03-21货车也便捷之ETC新时代!——看高速公路货车ETC如何实现中国交通信息化(2017年8期)2017-06-06推货车里的爱学与玩(2017年6期)2017-02-16SSAB Hardox悍达450材料轻型自卸车厢体测试报告专用汽车(2016年9期)2016-03-01治超新规实施在即 深究货车非法改装乱象专用汽车(2016年9期)2016-03-01QMI汽车夏季维护:雨季车厢除异味汽车维修与保养(2014年7期)2014-04-18基于ANSYS的LNG储罐罐体温度场的数值计算石油工程建设(2014年5期)2014-03-20猜你喜欢

- 2024-01-20 有关于第五次全国经济普查统计重点业务综合培训大会上讲话(完整文档)

- 2024-01-20 “严纪律、转作风、保安全、树形象”专题学习教育活动通知(完整文档)

- 2024-01-20 2024XX区住房城乡建设工作情况汇报

- 2024-01-20 2024高校思政教育交流材料:善用反腐败斗争这堂“大思政课”(精选文档)

- 2024-01-20 2024年主题教育专题党课辅导报告,(4)

- 2024-01-20 关于赴某地学习考察地方立法工作情况报告(范文推荐)

- 2024-01-20 2024年度关于增强党建带团建工作实效对策与建议(精选文档)

- 2024-01-20 教师演讲稿:春风化雨育桃李,,潜心耕耘满芬芳(全文)

- 2024-01-20 主题教育第二阶段来了

- 2024-01-20 2024年度关于到信访局实践锻炼个人总结【完整版】

- 搜索

-

- 打赌输了任人处理作文1000字7篇 05-12

- 当代大学生在全面建设社会主义现代化强 05-12

- 全面建成社会主义现代化强国的战略安排 03-10

- 个人廉洁自律方面存在的问题及整改措施 05-12

- 谈谈青年大学生在中国式现代化征程上的 05-12

- 2022年党支部第一议题会议记录(全文完 11-02

- 作为青年大学生如何肩负时代责任6篇 05-12

- 村党组织建设现状及工作亮点存在问题与 05-12

- 全面从严治党,自我革命重要论述研讨会 05-12

- 产业工人队伍建设改革(全文完整) 10-31

- 11-25国庆70周年庆典晚会 庆典晚会串词

- 11-25办公室礼仪的十大原则 浅谈办公室的电话礼仪

- 01-17用心灵轻轻地歌唱_心灵的歌唱

- 01-17也许你不是我一生的唯一|也许不是我

- 01-17爱了,请珍惜;不爱,趁早放手|爱就珍惜不爱就放手

- 01-17岁月带走的是记忆,但回忆会越来越清晰|有趣又有深意的句子

- 01-17曾经的美好只是曾经,我只想珍惜身边的人|我只想珍惜你

- 01-18从容不惊 [学会笑眼去看世界,不惊不乍,淡定从容]

- 02-03当代大学生学习态度调查报告

- 02-03常用护患英语会话

- 标签列表