首页 > 心得体会 > 学习材料 / 正文

高速斜撑式超越离合器楔合性能影响因素分析

2023-05-11 12:21:17 ℃权凌霄,姚仁逸,王浩博,李继锋,李泽强

(1.燕山大学 机械工程学院,河北 秦皇岛 066004;

2.河北省重型机械流体动力传输与控制实验室,河北 秦皇岛 066004;

3.洛阳轴承研究所有限公司,河南 洛阳 471039)

斜撑式超越离合器是直升机传动系统的关键部件,具有承载能力强,结构紧凑,制造工艺性好等优点,对直升机传动性能有重要影响。在高速、重载工况下,超越离合器需要满足更高的承载能力,快速楔合脱楔能力以及既定的使用寿命[1]。某型高速斜撑式超越离合器使用过程中存在楔合失败、楔合响应慢等问题,为进一步优化该离合器,需对其契合性能影响因素进行分析。

关于离合器的研究主要有:文献[2]基于Pro/E建立斜撑式离合器三维模型,并采用ADAMS分析了内滚道锥度误差对离合器楔合性能的影响,结果表明内锥度误差对离合器楔合性能影响较大,需严格控制;

文献[3]基于ADAMS对双向楔块式超越离合器的楔合过程进行仿真分析,得到了该超越离合器的楔合时间、响应时间、楔块和衬套的转速以及楔块和衬套楔合时的冲击力和稳态力等参数;

文献[4]对滚柱式超越离合器典型的超越和楔合工况进行分析,研究了超越过程中的弹簧响应特性及楔合时间、冲击载荷等接触特性参数;

文献[5]建立多因素滑动模型分析了斜撑式超越离合器楔合过程中的打滑现象,结果表明楔合瞬间接触副会产生较大的冲击载荷,该冲击载荷与内、外圈转速差有关;

文献[6]建立了离合器楔合过程中的多因素滑动模型,分析了斜撑块的质心位置对离合器力学性能的影响;

文献[7]基于有限元法分析了斜撑块结构设计对超越离合器楔合瞬间的振动和滑移特性的影响,结果表明斜撑块的凸缘在大负载情况下可起到保护作用;

文献[8]通过试验分析了不同结构的斜撑式超越离合器的静态超扭、动态楔合及斜撑块疲劳性能;

文献[9]分析了斜撑式超越离合器楔合瞬间的力学特性,结果表明楔合转速是影响超越离合器性能的重要因素,楔合转速过高会使斜撑块卡死,且主机机动性受超越离合器楔合时间的影响,楔合时间短,系统响应快,主机机动性好。

在上述研究的基础上,建立斜撑式超越离合器动力学模型,分析斜撑块和内、外圈的摩擦因数、弹簧等效力矩、负载等效质量、阻尼、接触刚度对离合器楔合转速及内、外圈最大转速差的影响,以期为该类离合器的结构优化提供参考。

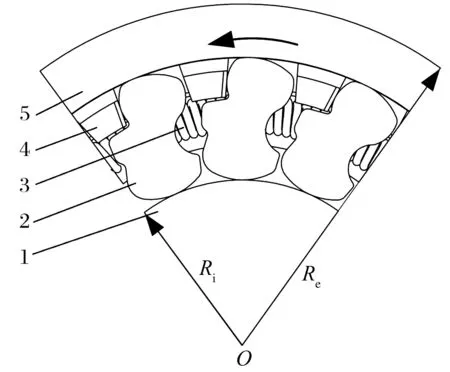

高速斜撑超越离合器结构包括内圈、斜撑块、环形弹簧、保持架、外圈,如图1所示,Ri,Re分别为内、外圈半径。

1—内圈;

2—斜撑块;

3—环形弹簧;

4—保持架;

5—外圈。图1 高速斜撑超越离合器结构示意图Fig.1 Structure diagram of high speed sprag overrunning clutch

当外圈(主动件)相对内圈逆时针旋转时,因弹簧的张紧力以及斜撑块和滚道的摩擦力,斜撑块绕其中心逆时针转动,此时斜撑块楔紧于内、外圈之间,外圈的运动和载荷传到内圈,离合器进入楔合工作状态;

当外圈相对内圈顺时针旋转时,因弹簧的张紧力以及斜撑块和滚道的摩擦力,斜撑块围绕其中心顺时针转动,导致外圈的运动和载荷不能传到内圈,离合器进入超越工作状态。

以某高速斜撑超越离合器为研究对象,其主要结构参数为:外径30 mm,内径17 mm,安装宽度15.5 mm,斜撑块15个。斜撑块材料为W18,保持架及内、外圈材料为Cr3Ni,材料参数见表1。

表1 材料参数Tab.1 Material parameters

建模时作如下假设:1)装配间隙为0,制造误差忽略不计;

2)转动约束为理想约束;

3)各零件均视为刚体;

4)不考虑斜撑块和滚道变形对动力学性能的影响。

高速斜撑超越离合器仿真模型参数设置取决于外圈负载的转动惯量、离合器旋转阻尼、离合器旋转刚度等,考虑内、外圈初始速度、加速度以及外圈负载力矩等初始条件,基于ADAMS/View仿真软件建立离合器差速仿真模型,约束和载荷条件如下:

1)创建内圈、外圈、保持架相对于固定坐标系的旋转副。

2)离合器旋转阻尼一部分由内、外圈和斜撑块的摩擦及碰撞产生,与接触机理和润滑状态有关,仿真时应设置碰撞阻尼。离合器旋转刚度由内、外圈和斜撑块的碰撞产生,与内、外圈和斜撑块的刚度有关,仿真时应设置碰撞刚度。

斜撑式超越离合器为含间隙的多刚体动力学模型,碰撞过程需考虑间隙的影响,故以赫兹接触理论为基础计算碰撞参数。ADAMS在处理碰撞问题时主要有恢复系数法和等效弹簧阻尼法,对应的算法为补偿法和冲击函数法,本文采用冲击函数法分析碰撞参数,需选择合适的接触刚度K、切入深度d、力指数e和阻尼D。

两接触体的接触刚度为

(1)

式中:R为两接触体在接触点的相对曲率半径;

R1,R2为两接触体在接触点的曲率半径;

E*为综合弹性模量;

ν1,ν2为两接触体材料的泊松比;

E1,E2为两接触体材料的弹性模量。

斜撑块与内、外圈的碰撞参数[2]见表2。

表2 斜撑块和内、外圈的碰撞参数Tab.2 Collision parameters between sprag and inner and outer rings

3)将离合器工作时的负载等效为负载转矩,施加在离合器外圈上。

4)将弹簧作用简化为力矩形式,经计算弹簧力矩T与内圈转速ni的关系为

T=[6.485e-9(ni/6)2+2.4]×2.85。

(2)

5)内圈施加匀加速驱动,外圈施加匀减速驱动。

基于ADAMS建立的高速斜撑超越离合器动力学模型如图2所示。

图2 高速斜撑超越离合器动力学模型Fig.2 Dynamic model of high speed sprag overrunning clutch

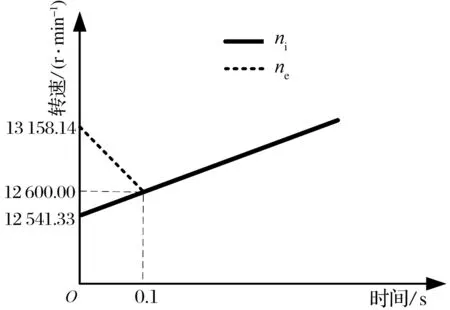

本文主要研究高速斜撑超越离合器由超越状态到楔合状态的差速楔合过程,为缩短仿真时间,简化差速楔合过程,将内、外圈同速前0.1 s时刻的内、外圈转速设为初始转速,仿真过程包含差速和楔合阶段,内、外圈初始转速及转速曲线如图3所示:1)内圈初始转速ni为12 541.33 r/min,做加速运动;

2)外圈转速ne初始为13 158.14 r/min,做减速运动;

3)理想状态下内、外圈楔合转速n为12 600.00 r/min。

图3 高速斜撑超越离合器理想差速楔合过程Fig.3 Ideal differential wedging process of high speed sprag overrunning clutch

在理想状态下,离合器按图3转速过程楔合,但楔合过程会受惯性及离合器零件间的碰撞影响,存在延迟,在此通过动力学模型分析摩擦因数、弹簧等效力矩、负载等效质量、阻尼、接触刚度对离合器楔合转速的影响。楔合过程中内、外圈存在转速差,最大转速差Δmax是衡量楔合性能的指标,下文也将对其进行分析。定义内、外圈转速差为

Δ=ne-ni。

(3)

4.1 摩擦因数

结合材料有/无润滑下的摩擦状况,设置4组摩擦因数组合:1)fs=0.10,f=0.08;

2)fs=0.20,f=0.16;

3)fs=0.30,f=0.24;

4)fs=0.40,f=0.32。不同摩擦因数组合下内、外圈的转速曲线如图4所示,根据图4可得不同摩擦因数组合下的楔合转速及内、外圈最大转速差,见表3。

图4 不同摩擦因数下的内、外圈转速曲线Fig.4 Speed curves of inner and outer rings under different friction coefficients

表3 不同摩擦因数组合下的楔合转速及内、外圈最大转速差Tab.3 Wedging speed and maximum speed difference between inner and outer rings under different friction coefficients

由图4和表3可知:随摩擦因数增大,契合转速及内、外圈最大转速差Δmax几乎不变,说明摩擦因数对离合器楔合性能影响较小。

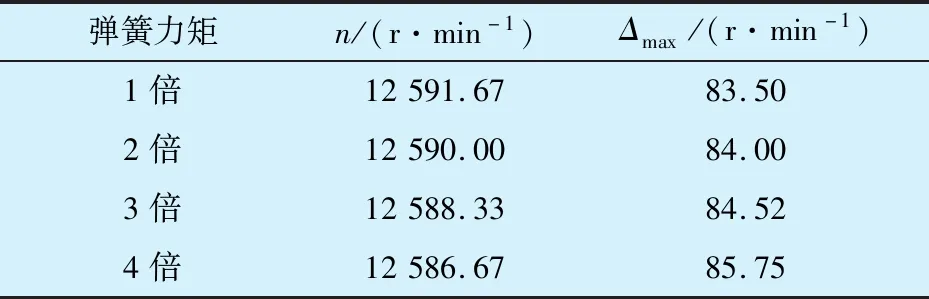

4.2 弹簧力矩

将弹簧作用等效为力矩加载到斜撑块上,分别设置1倍、2倍、3倍、4倍的弹簧力矩,不同弹簧力矩下的内、外圈转速曲线如图5所示,根据图5可得不同弹簧力矩下的楔合转速及内、外圈最大转速差,见表4。由图5和表4可知:随弹簧力矩增大,楔合转速减小,楔合时间提前,内、外圈最大转速差Δmax增大。这是由于弹簧力矩增大,在超越阶段斜撑块与外圈的接触力增大,导致摩擦力增大,外圈转速减小,但楔合转速及内、外圈最大转速差变化较小,说明弹簧力矩对离合器楔合性能影响较小。

图5 不同弹簧力矩下的内、外圈转速曲线Fig.5 Speed curves of inner and outer rings under different spring torques

表4 不同弹簧力矩下的楔合转速及内、外圈最大转速差Tab.4 Wedging speed and maximum speed difference between inner and outer rings under different spring torques

4.3 负载等效质量

离合器输出端外圈负载与外圈和驱动负载的机械结构有关,直接影响楔合冲击力及楔合时间,可将外圈负载等效为外圈质量。外圈质量分别设置为11.13,22.26,44.52,89.04 kg,内、外圈转速曲线如图6所示,根据图6可得不同外圈质量下的楔合转速及内、外圈最大转速差,见表5。由图6和表5可知:随外圈质量增大,楔合时间延迟,楔合转速及内、外圈最大转速差Δmax增大,说明负载对离合器楔合性能影响较大。

图6 不同外圈质量下的内、外圈转速曲线Fig.6 Speed curves of inner and outer rings under different outer ring masses

表5 不同外圈质量下的楔合转速及内、外圈最大转速差Tab.5 Wedging speed and maximum speed difference between inner and outer rings under different outer ring masses

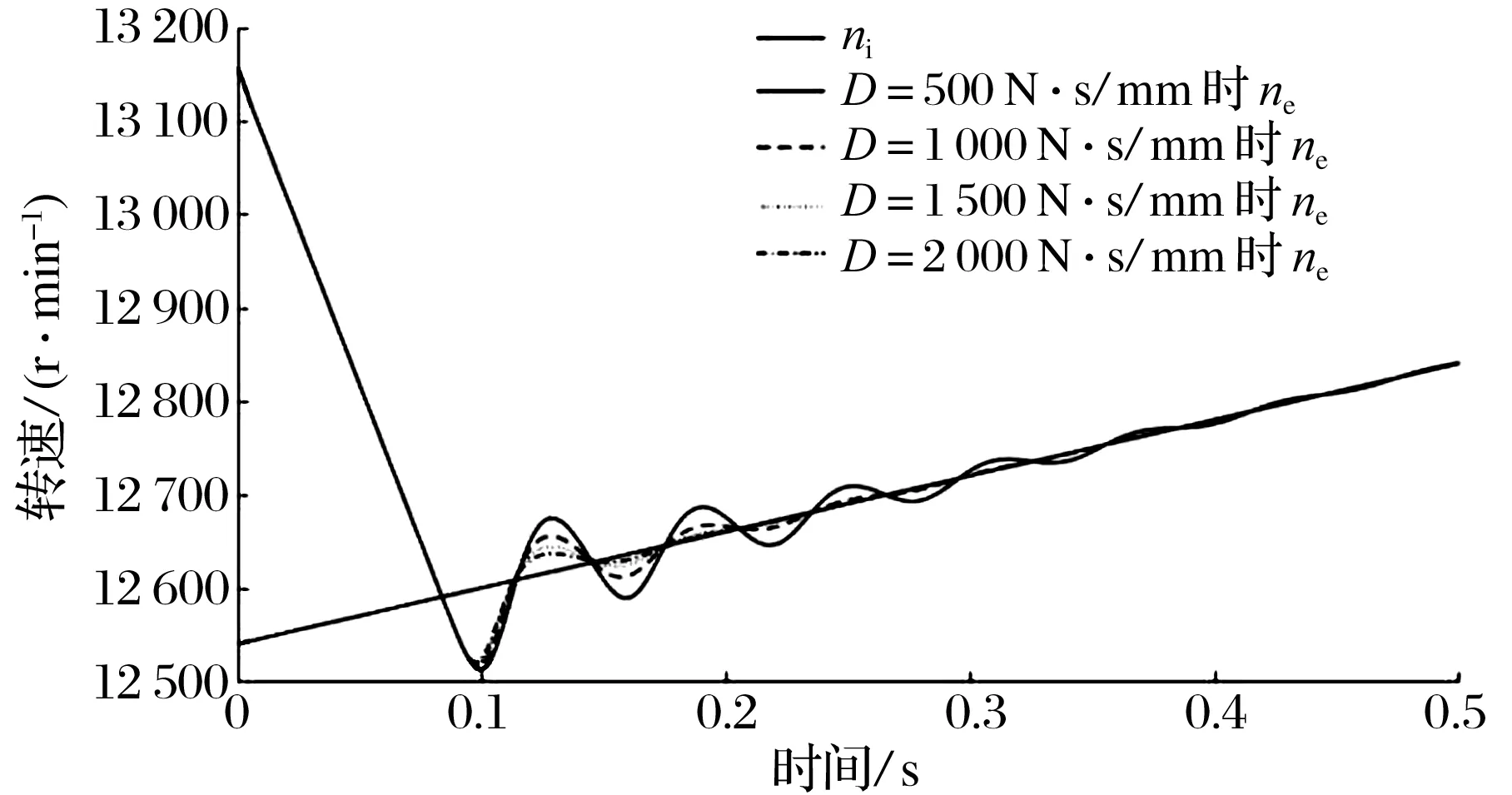

4.4 阻尼

不同阻尼下的内、外圈转速曲线如图7所示,根据图7可得不同阻尼下的楔合转速及内、外圈最大转速差, 见表6。

图7 不同阻尼下的内、外圈转速曲线Fig.7 Speed curves of inner and outer rings under different dampings

表6 不同阻尼下的楔合转速及内、外圈最大转速差Tab.6 Wedging speed and maximum speed difference between inner and outer rings under different dampings

由图7和表6可知:

随阻尼增大,楔合时间提前,楔合转速增大,内、外圈最大转速差减小,但楔合转速和内、外圈最大转速差变化较小,说明阻尼对离合器的楔合性能影响较小。

4.5 接触刚度

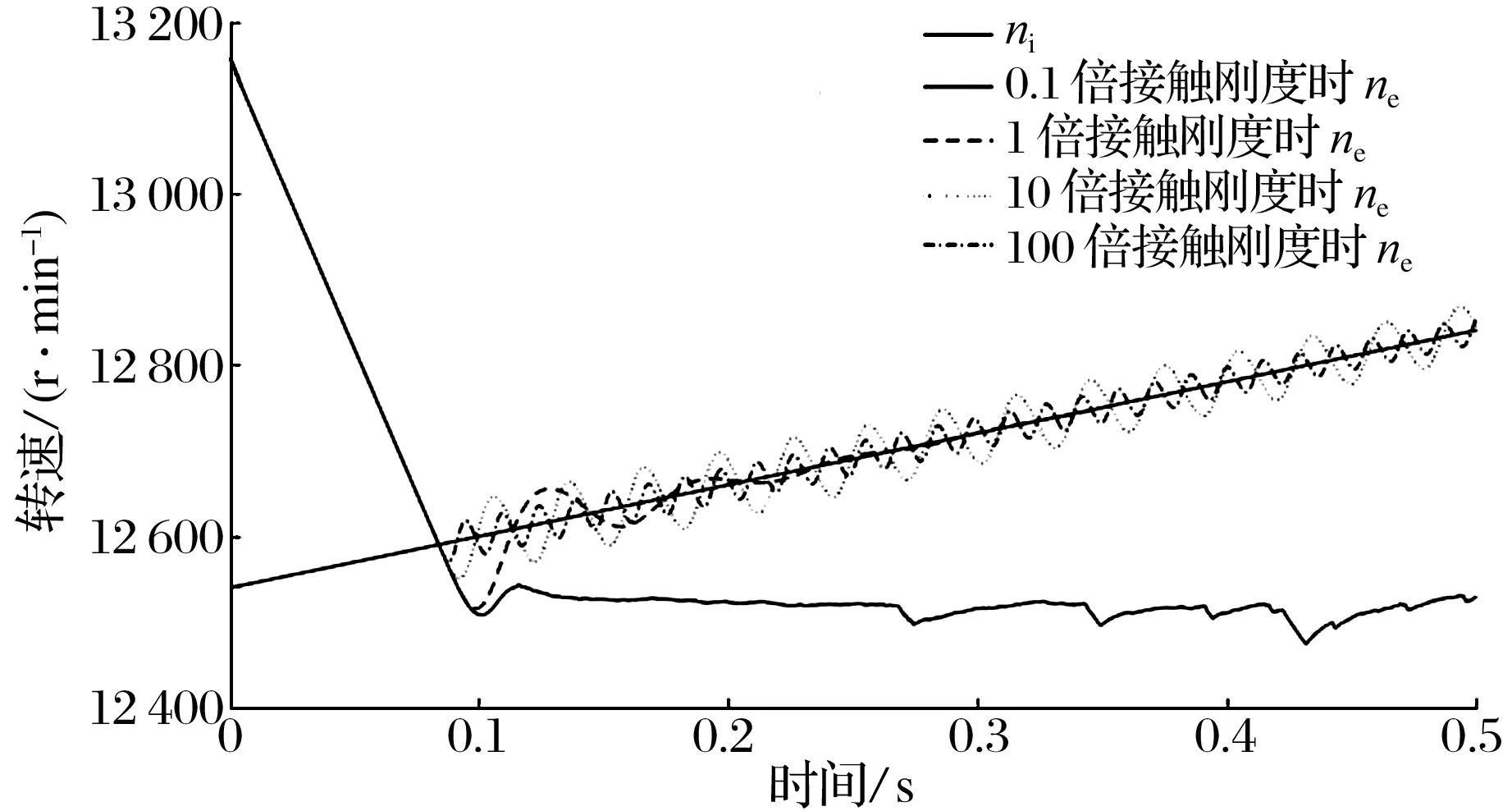

由于接触刚度数量级较大,分别设置0.1倍、10倍、100倍的接触刚度,不同接触刚度下的内、外圈转速曲线如图8所示:0.1倍接触刚度下外圈转速低于内圈,内圈不能带动外圈,这主要是由于接触刚度小,斜撑块同内、外圈的接触或楔合不能传递足够的力或力矩;

10倍、100倍接触刚度时外圈转速波动较大,未能随内圈稳定转动,这是由于接触刚度较大时系统稳定性较差,离合器无法稳定楔合,故在设计高速斜撑超越离合器时应合理选择接触刚度。

图8 不同接触刚度下的内、外圈转速曲线Fig.8 Speed curves of inner and outer rings under different contact stiffnesses

基于ADAMS建立某型高速斜撑式超越离合器动力学仿真模型,分析了斜撑块与内、外圈的摩擦因数、弹簧等效力矩、负载等效质量、阻尼、接触刚度对离合器楔合性能的影响,得到以下结论:

1)负载等效质量、接触刚度对离合器楔合性能影响较大,摩擦因数、弹簧等效力矩、阻尼对离合器楔合性能影响较小;

2)随负载等效质量增大,楔合时间延长,楔合转速增大;

3)接触刚度过小会导致离合器楔合失败,接触刚度过大会导致斜撑块受到较大冲击,离合器无法达到稳定楔合状态。

猜你喜欢内圈外圈因数深沟球轴承外圈表面凹坑缺陷分析哈尔滨轴承(2022年1期)2022-05-23因数是11的巧算小学生学习指导(中年级)(2021年3期)2021-04-06特种复合轴承内圈推力滚道磨削用工装设计哈尔滨轴承(2021年4期)2021-03-08“积”和“因数”的关系小学生学习指导(低年级)(2020年9期)2020-11-09角接触球轴承外圈锁口高度自动检测规改进哈尔滨轴承(2020年2期)2020-11-06主轴轴承内圈锁紧用台阶套的装配制造技术与机床(2019年6期)2019-06-25积的变化规律小学生学习指导(中年级)(2018年9期)2018-11-29找因数与倍数有绝招小学生学习指导(高年级)(2017年3期)2017-02-17内圈带缺陷中介轴承的动力学建模与振动响应分析海军航空大学学报(2015年1期)2015-11-11轴承内圈与轴的配合过盈量分析轴承(2011年10期)2011-07-25猜你喜欢

- 2024-01-20 有关于第五次全国经济普查统计重点业务综合培训大会上讲话(完整文档)

- 2024-01-20 “严纪律、转作风、保安全、树形象”专题学习教育活动通知(完整文档)

- 2024-01-20 2024XX区住房城乡建设工作情况汇报

- 2024-01-20 2024高校思政教育交流材料:善用反腐败斗争这堂“大思政课”(精选文档)

- 2024-01-20 2024年主题教育专题党课辅导报告,(4)

- 2024-01-20 关于赴某地学习考察地方立法工作情况报告(范文推荐)

- 2024-01-20 2024年度关于增强党建带团建工作实效对策与建议(精选文档)

- 2024-01-20 教师演讲稿:春风化雨育桃李,,潜心耕耘满芬芳(全文)

- 2024-01-20 主题教育第二阶段来了

- 2024-01-20 2024年度关于到信访局实践锻炼个人总结【完整版】

- 搜索

-

- 打赌输了任人处理作文1000字7篇 05-12

- 当代大学生在全面建设社会主义现代化强 05-12

- 全面建成社会主义现代化强国的战略安排 03-10

- 个人廉洁自律方面存在的问题及整改措施 05-12

- 谈谈青年大学生在中国式现代化征程上的 05-12

- 2022年党支部第一议题会议记录(全文完 11-02

- 作为青年大学生如何肩负时代责任6篇 05-12

- 村党组织建设现状及工作亮点存在问题与 05-12

- 全面从严治党,自我革命重要论述研讨会 05-12

- 产业工人队伍建设改革(全文完整) 10-31

- 11-25国庆70周年庆典晚会 庆典晚会串词

- 11-25办公室礼仪的十大原则 浅谈办公室的电话礼仪

- 01-17用心灵轻轻地歌唱_心灵的歌唱

- 01-17也许你不是我一生的唯一|也许不是我

- 01-17爱了,请珍惜;不爱,趁早放手|爱就珍惜不爱就放手

- 01-17岁月带走的是记忆,但回忆会越来越清晰|有趣又有深意的句子

- 01-17曾经的美好只是曾经,我只想珍惜身边的人|我只想珍惜你

- 01-18从容不惊 [学会笑眼去看世界,不惊不乍,淡定从容]

- 02-03当代大学生学习态度调查报告

- 02-03常用护患英语会话

- 标签列表