首页 > 心得体会 > 学习材料 / 正文

混合流态下鲨鱼皮织构滑动轴承静特性分析

2023-05-11 12:21:15 ℃蒋昊林,金健,王小静

(上海大学 机电工程与自动化学院,上海 200444)

随着轴承转子系统工况要求的提升,降低摩擦损耗成为亟待解决的关键技术问题之一。表面织构技术在该方面的应用已得到国内外众多学者的理论和试验研究,研究方向包括织构的形状、尺寸、分布以及与轴承工作状态的耦合作用等。文献[1]通过理论计算和试验证明了织构坑的几何参数对油膜压力分布有一定的影响;

文献[2]通过研究织构滑移表面对滑动轴承摩擦的影响,证明了高速下织构布置在出口位置减摩效果明显;

文献[3]通过研究部分织构的分布位置和织构深度对承载力、摩擦因数以及端泄量的影响,得到将织构布置在入口区域可以提高径向滑动轴承性能的结论。

为了获得良好的减阻效果,仿生技术开始应用于织构领域:文献[4]通过测量湍流通道内的压降,发现鲨鱼皮模型减阻效果最好,该模型使湍流的压降降低了30%,层流的压降降低了12%;

文献[5]利用激光制成仿鲨鱼皮形貌图案,证明了在不同润滑条件下仿鲨鱼皮形貌的摩擦因数相比未仿鲨鱼皮形貌呈现不同程度的下降;

文献[6]通过使用流体仿真软件研究了仿生沟槽结构对减阻效果的影响,发现鲨鱼皮仿生肋条附件比平板摩擦阻力小,可用于提高流体机械的性能;

文献[7]针对高速径向滑动轴承建立了包括紊流和层流的混合流态润滑分析模型,发现与单一层流流态模型相比,混合流态模型得到的承载力和摩擦力都有所增大。

对于表面织构在滑动轴承中的应用,国内外已进行了很多年的研究,但在研究方向上有待深入和扩展。随着轴承工况要求的提升,动压滑动轴承在高剪切下的摩擦损耗问题愈发亟待解决,鉴于鲨鱼皮织构模型在减阻方面表现出的优越性,本文将鲨鱼皮织构应用在滑动轴承轴瓦形面的设计上,以达到减小摩擦阻力,降低摩擦损耗,延长轴承寿命的目的。

1.1 鲨鱼皮织构模型

鲨鱼体表密集覆盖着鳞片结构,每个鳞片单元上有多个肋条,两肋条之间产生下凹间隙,从而形成沿流体流动方向有序排列的微沟槽,如图1左图所示。每个鳞片外形整体近似菱形,肋条及沟槽沿垂直方向对称分布,如图1右图所示,由此抽象出鳞片结构的主要特征,得到鲨鱼皮织构模型如图2所示,其中鲨鱼皮肋条截面如图3所示。

图1 鲨鱼皮盾鳞结构示意图[8]Fig.1 Diagram of shark skin placoid scale structure [8]

图2 鲨鱼皮织构模型Fig.2 Texture model of shark skin

图3 鲨鱼皮肋条截面图Fig.3 Rib section of shark skin

将抽象得到的鲨鱼皮织构布置在径向滑动轴承轴瓦上,如图4所示。

1.2 控制方程

1.2.1 混合流态下的雷诺方程

混合流态下量纲一的雷诺方程为[9]

(1)

紊流时,相应的紊流因子表达式为

(2)

层流时,

kx=kz=12,

(3)

1.2.2 能量方程

本文主要研究高速混合流态下的轴承性能,此时发热量几乎全部被油流带走,因此在能量方程中忽略热传导项。同时假设润滑油在进油处温度最低,润滑油的密度和比热容恒定不变,黏度仅为温度的函数,考虑紊流因子后可得紊流状态下量纲一的能量方程为

(4)

1.2.3 织构区域油膜厚度

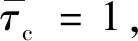

鲨鱼皮织构处量纲一的油膜厚度为

Hc=1+εcos(φ-θ)+H,

(5)

式中:ε为偏心率;

θ为偏位角。

球坑及圆柱坑织构油膜厚度建模详见文献[10]。

1.2.4 温黏方程

温黏方程为

μ=μ0e-α(T-T0),

(6)

式中:α为温黏系数。

1.2.5 摩擦力

考虑流态时量纲一的摩擦力为[11]

(7)

1.2.6 端泄量

紊流下量纲一的端泄量为

(8)

使用有限差分法,采用超松弛迭代法联立求解上述数学模型,其中雷诺方程使用雷诺边界条件,获得油膜压力分布后再周向和轴向积分得到承载力。

1.3 模型验证

为验证仿真模型的正确性,将文献[12]中针对滑动轴承的紊流润滑试验结果与本文的仿真计算结果进行对比,得到的压力如图5所示。本文模型计算的量纲一的压力最大值为0.43,位置为周向220°左右。文献[13]未考虑温度变化,压力最大值高于文献[12];

本文模型考虑了温度场,计算结果与文献[12]更接近,验证了本文模型的可靠性。

(a) 文献[12]

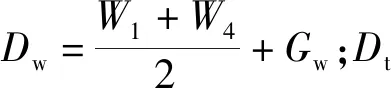

高速状态下,所用轴承的结构参数及工况参数见表1。

表1 轴承结构参数及工况参数Tab.1 Structural parameters and working condition parameters of bearing

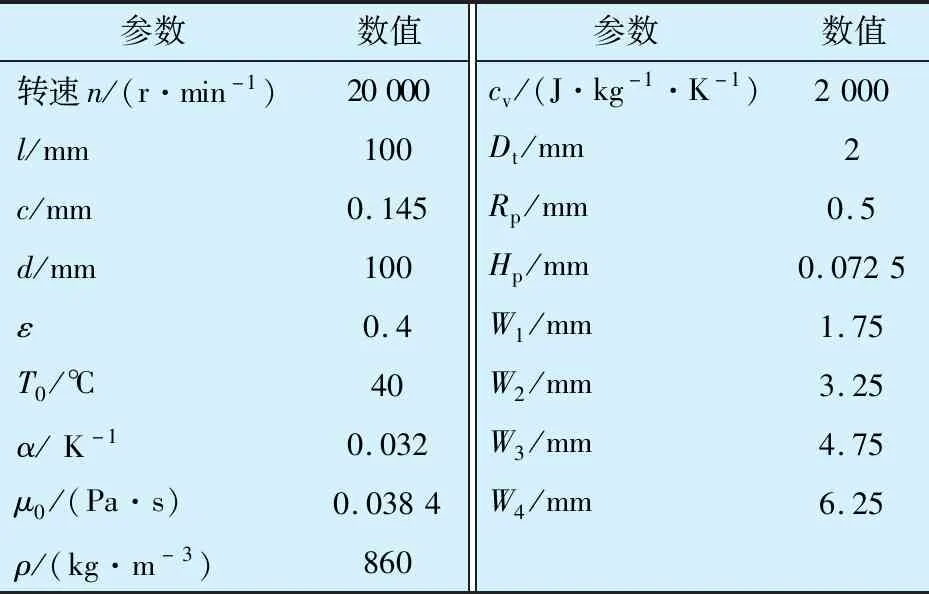

2.1 织构周向分布位置的影响

轴向采用全织构,周向采用不同织构起始位置及周向长度,不同周向织构位置的轴承静特性对比结果见表2,设进油口处φ为0°。

表2 不同周向织构位置的轴承静特性对比Tab.2 Comparison of static characteristics of bearings at different circumferential texture positions

当织构只分布在油膜收敛区域时(Case2和Case5),径向滑动轴承的承载力大于无织构(Case0)的情况,说明织构在油膜收敛区时对于承载力的作用是积极的。由于织构坑的作用会形成局部动压效果,同时织构位于收敛区时,楔形间隙与鲨鱼皮织构的动压效果会产生叠加,使得油膜压力有所增大,从而提高了滑动轴承的承载力。

当织构分布在油膜发散区域时(Case3,Case6,Case7),径向滑动轴承的承载力较无织构时有所下降。4种织构分布形式下的周向油膜压力分布如图6所示:当织构位于Case3时不仅会破坏承压区而且会抵消一部分正压力,承载力最差(图6b);

织构布置在Case6时会破坏承压区域,从而导致油膜压力下降(图6c);

织构布置在Case7时在油膜破裂之前不会影响正常的承压区域,但织构的存在会形成一些小的压力区,从而抵消一部分承载力,因此承载力略小于无织构的情况(图6d);

因Case2对承载力略有利,Case3对承载力很不利,Case1为2种分布叠加,所以对承载力不利(图6a)。

(a) Case1

织构在发散区时摩擦力增加,摩擦力由压力流和剪切流组成。织构在发散区时形成了小的压力油膜,从而后移了油膜破裂位置,增大了承载区域,降低了压力峰值,使得压力梯度降低,从而减小了压力流。剪切流由油膜完整区和油膜破裂区剪切流阻力组成,油膜破裂位置延后导致油膜完整区的剪切流增大,破裂区油膜剪切力影响较小,因此剪切流阻力增大。剪切流的影响大于压力流,所以织构位于发散区时会增大摩擦力。因此,为了提升径向滑动轴承的承载力以及减小摩擦力,应避免在发散区布置织构。

2.2 织构轴向分布位置的影响

4种不同轴向织构位置的轴承静特性对比结果见表3。Case8(轴向25%,周向全部)和Case9(轴向50%,周向全部)在轴向上的油膜压力分布如图7所示,可以发现织构的存在破坏了承压区,Case9的织构分布面积更大,使得最大油膜压力下降,承载力较Case8有明显下降。

表3 不同轴向织构位置的轴承静特性对比Tab.3 Comparison of static characteristics of bearings at different axial texture positions

(a) Case8

由表3可知,相比于无织构的情况,仅有Case10(轴向两端,周向前半织构)对提升承载力是积极的,这与最小油膜厚度发生的位置没有布置织构有一定关系,但是相比于Case2(轴向全部,周向前半织构)承载力略有下降。对比Case10与Case11可知,轴向分布相同时,周向全织构分布对轴承的润滑性能不利,因此织构在周向收敛区域内分布面积越大对承载力的提升越有利。

综合比较承载力以及摩擦力,发现当织构位于0~180°收敛区时可以提高承载力,而且摩擦力减小最为明显,所以本文后续将织构分布在0~180°收敛区进行研究。

2.3 织构深度的影响

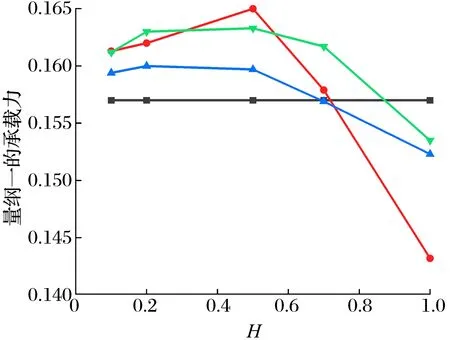

织构深度是设计织构时的重要参数,会对径向滑动轴承的特性产生很大影响。将织构量纲一的深度分别设为0.1,0.2,0.5,0.7,1.0,在保证织构分布及单织构投影面积相同的情况下,将鲨鱼皮织构与无织构、球坑及圆柱坑织构进行仿真对比,得到织构深度对滑动轴承静特性的影响如图8所示。

由图8a可知,随着织构深度增大,承载力呈先增大后减小的趋势,且当织构深度为1.0时,不同形状织构轴承的承载力均小于无织构轴承。在织构深度较小时,楔形效应有所增大,织构坑的动压承载能力得到了加强,因此存在最优织构深度使得径向滑动轴承的承载力最大,该深度可作为织构坑的临界深度。

由图8b可知,摩擦力随着织构深度增大呈先减小后增大的趋势,存在最优织构深度使得摩擦力最小,转折点近似处于织构深度为0.5时,超过该值后织构坑的内部就会形成漩涡增大摩擦力,且漩涡效应会随着织构深度的增加而持续增强。由图8a可知,织构深度为0.5时鲨鱼皮织构承载力略小于圆柱坑织构,但在减小摩擦力方面,鲨鱼皮织构始终处于最优地位,表明鲨鱼皮织构能显著减小摩擦力。

由图8c可知,织构深度的增大会增加流场进油量,端泄量也随之增加。

由图8d可知,织构深度的增大对于降低滑动轴承的油膜温度有积极的作用,这是因为鲨鱼皮织构的减阻作用减小了摩擦功耗,增大了换油量,使得流场温度降低幅度明显。

(a) 承载力

2.4 转速的影响

为了使结果更加直观,本小节使用有量纲值对比不同速度下的承载力、摩擦力、端泄量与平均温度的变化。保持其他工况不变,考虑温度以及不考虑温度下轴颈转速对滑动轴承静特性的影响如图9所示,考虑温度作用后,织构对轴承性能的影响更加明显。

(a) 承载力

由图9a可知:随着转速增大,径向滑动轴承的承载力明显增大,尤其是不考虑温度变化时的承载力几乎呈线性增大;

不考虑温度变化时黏度恒定,因此承载力始终大于考虑温度变化时的情况;

转速为2×104r/min时,考虑温度变化时的承载力发生较为明显的突变,这是因为转速的增大导致黏度降低,雷诺数增大,使得紊流发生区域明显增多,紊流会增大承载力[10]。

由图9b可知:摩擦力随着转速的增大而增大,转速达到2×104r/min后,摩擦力增大幅度变大,这是因为此时鲨鱼皮织构的减阻作用开始显示出来;

由于考虑温度变化会使得黏度下降,因此摩擦力始终小于不考虑温度时的情况。

由图9c可知:端泄量随着转速的增大而增大,考虑温度变化后,转速为2×104r/min时出现了拐点,这是因为紊流区域增大使得端泄量下降。

由图9d可知:随着转速的增大,摩擦加剧,润滑油的温升非常明显,说明在研究径向滑动轴承时考虑温度的必要性,尤其是在高速、超高速的工况;

鲨鱼皮织构对于降低温升有一定的效果,而且随着转速的增大,效果越明显。

通过上述对比可知,考虑温度与不考虑温度时滑动轴承特性有着较大的差距,尤其是在高速、超高速的工况。

本文针对高转速工况,将鲨鱼皮、球坑以及圆柱坑形状织构对滑动轴承性能的影响进行对比分析,发现在降低摩擦损耗方面,鲨鱼皮织构明显优于球坑及圆柱坑织构,主要结论如下:

1)织构位置分布对径向滑动轴承的性能影响非常大,织构位于油膜发散区时会导致油膜压力减小,承载力下降,摩擦力大幅度增加。织构位于油膜收敛区之前时有利于润滑油的导入,不仅提升了承载力,而且摩擦力也有很大降低。

2)不同织构深度下,鲨鱼皮织构始终表现出良好的减摩效果,随着织构深度的增加,承载力先增大后减小,摩擦力先减小后增大,存在最优织构深度使减阻效果最明显。

3)温度是流场分析中的重要因素,高速紊流工况下,鲨鱼皮织构滑动轴承相比表面无织构滑动轴承有较小的雷诺数,减阻效果更加明显。

猜你喜欢织构油膜鲨鱼冷轧压下率对3104铝合金织构演变的影响宝钢技术(2022年3期)2022-07-12长城油膜轴承油在高速棒材生产线的应用石油商技(2021年1期)2021-03-29鲨鱼动漫星空(兴趣百科)(2020年11期)2020-11-09鲨鱼来袭儿童故事画报(2019年7期)2019-08-05鲨鱼之最动漫星空(兴趣百科)(2018年6期)2018-10-25背负恶名的鲨鱼故事作文·高年级(2018年6期)2018-07-04大型数控立式磨床静压转台油膜热特性仿真及其实验分析制造技术与机床(2017年2期)2017-05-04研磨抛光表面微孔织构的形成光学精密工程(2016年4期)2016-11-07冷轧轧机油膜轴承系统故障分析与对策新疆钢铁(2016年4期)2016-05-25织构布置位置对滑动轴承承载力的影响分析船海工程(2015年4期)2016-01-05猜你喜欢

- 2024-01-20 有关于第五次全国经济普查统计重点业务综合培训大会上讲话(完整文档)

- 2024-01-20 “严纪律、转作风、保安全、树形象”专题学习教育活动通知(完整文档)

- 2024-01-20 2024XX区住房城乡建设工作情况汇报

- 2024-01-20 2024高校思政教育交流材料:善用反腐败斗争这堂“大思政课”(精选文档)

- 2024-01-20 2024年主题教育专题党课辅导报告,(4)

- 2024-01-20 关于赴某地学习考察地方立法工作情况报告(范文推荐)

- 2024-01-20 2024年度关于增强党建带团建工作实效对策与建议(精选文档)

- 2024-01-20 教师演讲稿:春风化雨育桃李,,潜心耕耘满芬芳(全文)

- 2024-01-20 主题教育第二阶段来了

- 2024-01-20 2024年度关于到信访局实践锻炼个人总结【完整版】

- 搜索

-

- 打赌输了任人处理作文1000字7篇 05-12

- 当代大学生在全面建设社会主义现代化强 05-12

- 全面建成社会主义现代化强国的战略安排 03-10

- 个人廉洁自律方面存在的问题及整改措施 05-12

- 谈谈青年大学生在中国式现代化征程上的 05-12

- 2022年党支部第一议题会议记录(全文完 11-02

- 作为青年大学生如何肩负时代责任6篇 05-12

- 村党组织建设现状及工作亮点存在问题与 05-12

- 全面从严治党,自我革命重要论述研讨会 05-12

- 产业工人队伍建设改革(全文完整) 10-31

- 11-25国庆70周年庆典晚会 庆典晚会串词

- 11-25办公室礼仪的十大原则 浅谈办公室的电话礼仪

- 01-17用心灵轻轻地歌唱_心灵的歌唱

- 01-17也许你不是我一生的唯一|也许不是我

- 01-17爱了,请珍惜;不爱,趁早放手|爱就珍惜不爱就放手

- 01-17岁月带走的是记忆,但回忆会越来越清晰|有趣又有深意的句子

- 01-17曾经的美好只是曾经,我只想珍惜身边的人|我只想珍惜你

- 01-18从容不惊 [学会笑眼去看世界,不惊不乍,淡定从容]

- 02-03当代大学生学习态度调查报告

- 02-03常用护患英语会话

- 标签列表